製造業で検査は非常に大切なのは言うまでもありません。しかしながら、不良品を撲滅する。不良の発生をゼロにする。を目標とするのは製造業の正しい考え方だと思ってはいますが。不良品の流出ゼロを目標とするのは製造業として正しい姿でしょうか?

私は、検査条件を決める上で大切な事は以下の2点だと思っています。

- その不良が流出した場合の影響度を良く考えて検査基準、検査条件を決める事。

- お客様と検査基準/検査条件で合意出来ている事。

お客様との取り決めはスペック(規格値)だけではありません。検査方法も含めて合意することが大切です。合意事項ですから勝手に変えるのは厳禁です。

一方、検査方法を新たに開発しなければならないような場合は、いかにノイズを少なくするか、短いタクトで検査できるか?といった事を念頭に置いて開発することは言うまでもありません。

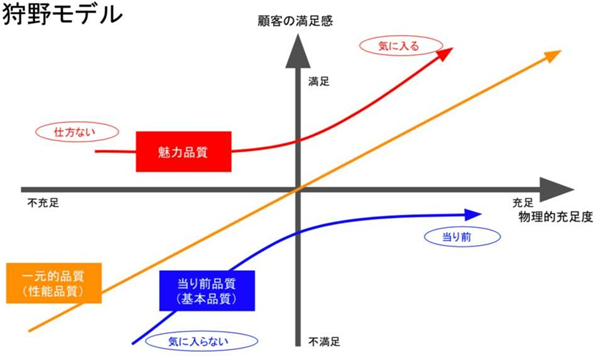

狩野モデル

当たり前品質は、流出ゼロが必要

物理的充足度が高くても当たり前と思われるが、不備が有るとクレームになる品質

テレビをつけたけど画面が出ない。車に乗ったけどエンジンがかからないとかそういった事です。使う上での最低条件、必要条件とも言えるでしょう。

当たり前品質には、当然安全面も含まれます。安全面はクレームというよりも責任問題になりますので流出はゼロが絶対に必要です。

不良品が出ない製造条件の確立、事前確認

流出ゼロが必要と言っても全数検査が必要かどうかはよく考えましょう。そもそも、実際に破壊試験を実施しないと確認できない品質も当たり前品質には多いです。

基本は、工程能力を上げて不良品が出来ないような製造条件を確立することが大切です。

例えば、金属フレームを溶接でくみ上げるような場合、溶接強度が十分である事が当たり前の品質となります。

電圧、電流、溶接速度、等を決めておいたとしても、実際に出来上がった溶接部(ビード部分)を作業している人に大切さをしっかり認識してもらい確認してもらう事が大切です。

しかも、溶接してしまった後で確認しても時すでに遅しです。事前にしっかり教育しておく事も大切になります。

全数検査するのであれば厳しめにする必要があるでしょう。ノイズの少ない検査が望ましいのは言うまでもありません。

一元的品質は、競合他社との競争

性能品質、他社より劣れば不満、他社より優れていれば満足する品質

テレビや車のカタログに出ているスペックをイメージしてもらえれば良いでしょう。価格なども一元的品質と言えます。

一元的品質であっても、スペック(規格値)はお客様に対する保証値ですから、工程能力が十分に確保できるレベルで結ぶ必要が有ります。

本来、規格値なので規格を満たしていれば購入側で使いこなす必要が有ります。当たり前品質であればそれでよいでしょう。問題があるのなら規格を見直すべきです

しかし、一元的品質は、常に競合他社と比較されると心得るべきです。

他社との比較で劣っていると判断されれば、部分的ではなく総合的に判断されますが、最悪の場合納入停止になります。

納入停止にならなくても、改善要請はでて改善して行く必要が出てくるでしょう。

すでに納入した物を返品すると言われたら、規格内なので受け付けませんと突っぱねれば良い事になります。

したがって、一元的品質に関しては、他社との品質比較の観点が検査条件を決める上でも非常に大切になります。

抜き取り検査

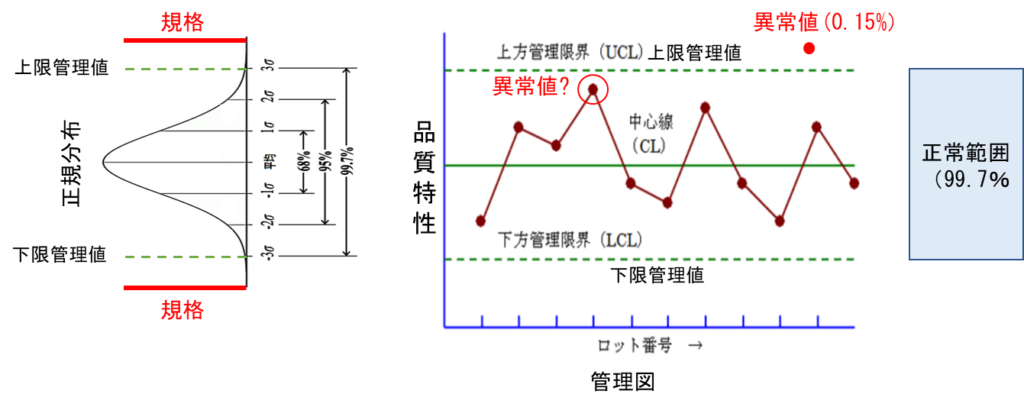

工程のロットの合否判定には通常、管理図を作成し、抜き取り検査の結果で合否判定を行います。

管理図とは上記のように、品質特性の折れ線データと中心線(狙い値)、管理線からなるグラフで、品質に異常がないか判断する図の事です。

一般に工程能力が1.33以上あれば抜き取り検査が可能と言われています。しかし、工程能力1.33という事は上記のように±4σのところに規格がある事になります。その場合、10000個検査したら7個は不良品が混入するレベルになります。

なので、本来なら、全数検査しない限り、規格外(スペックアウト)は有る確率で流出している事になります。

なので、6σ管理だ、工程能力2以上だ、等と言われますが、それでもある確率で流出します。

このことは、メーカー側でも購入側でもそういった共通認識を持つ事が大切だと思います。

全数検査

流出を完全に防ぐには、全数検査しかありません。

しかし、その場合、やはりノイズは乗ってくるので、その場合、スペックよりもより厳しいレベルで選別するように検査条件を決めます。

ここで大切なのは、いたずらに基準を厳しくしない事です。厳しく見て行けば、ノイズも多くなり、本来、良品であったものを不良にしてしまう確率も増えます。

良品を不良と見てしまう確率、工程の歩留まり、競合他社との品質差を勘案し、検査条件を決めるべきではないでしょうか?

また、例えば、ガラスの表面欠点、異物や傷などを考えた場合、同じ異物でも異物の種類によって確実に不良になるものとそうでない物が有ります。

その辺り勘案し、検査条件はきめ細やかに決める事が大切だと思います。

魅力的品質は異常品が流出しない検査を

無くても困らないが、有れば魅力的

新技術と言い換えてもいいでしょう。今までにない価値を生み出すわけです。一元的品質でも圧倒的に他社を凌駕していれば魅力的品質になるともいえるでしょう。

基本、競合他社に対して差別化された技術でもあるので、現状を維持、管理できる検査条件の設定や工程能力の十分とれる規格を設定するのが良いでしょう。

製造条件、検査条件の管理には細心の注意を

製造条件、検査条件は、これまで述べてきたように非常に大切なものです。したがって、知らない内に検査を違うレシピで実施していた等、間違いがあっては絶対になりません。

これは、特に、検査や製造なども自動化が進んでくると、ブラックボックス化するところも多く間違いに気が付きにくくなっています。

実際の量産ラインで試作品を作るような場合、頻繁に検査基準を変更していると間違いも起きやすくなります。

当たり前の話ですが、じっかり4M変更システムなどで取り決めをしていても、実際に運用されている条件が間違いがあっては何の意味もありません。

まず、条件を変更できる人間を限定する事。二人以上の目で同時に確認する事。確認は必ず目視で確認してください。パスワードなどで変更できる人間を限定することも大切でしょう。

まとめ

- 当たり前品質

- NG品の流出は許されない。工程能力を十分に上げて、不良品が発生しない製造条件を確立するのが大切。また、生産前に、事前に製造条件で確実なのを確認する事が大切。

- 全数検査は流出防止になり得るが、ノイズはゼロに出来ないので、規格値よりも厳しい条件で検査をする必要がある。

- 一元的品質

- 規格値はお客様への保証値であるので、十分工程能力が確保できる規格値を決める事が大切

- 抜き取り検査は有る確率で規格外が流出する。なので、その認識を出荷側も購入側も持っておく事が大切

- 競合他社との比較にさらされる。良品を不良と見てしまう確率、工程の歩留まり、競合他社との品質差を勘案し、検査条件を決める事が大切

- 魅力的品質

- 現状を維持、管理できる条件の設定が必要

コメント