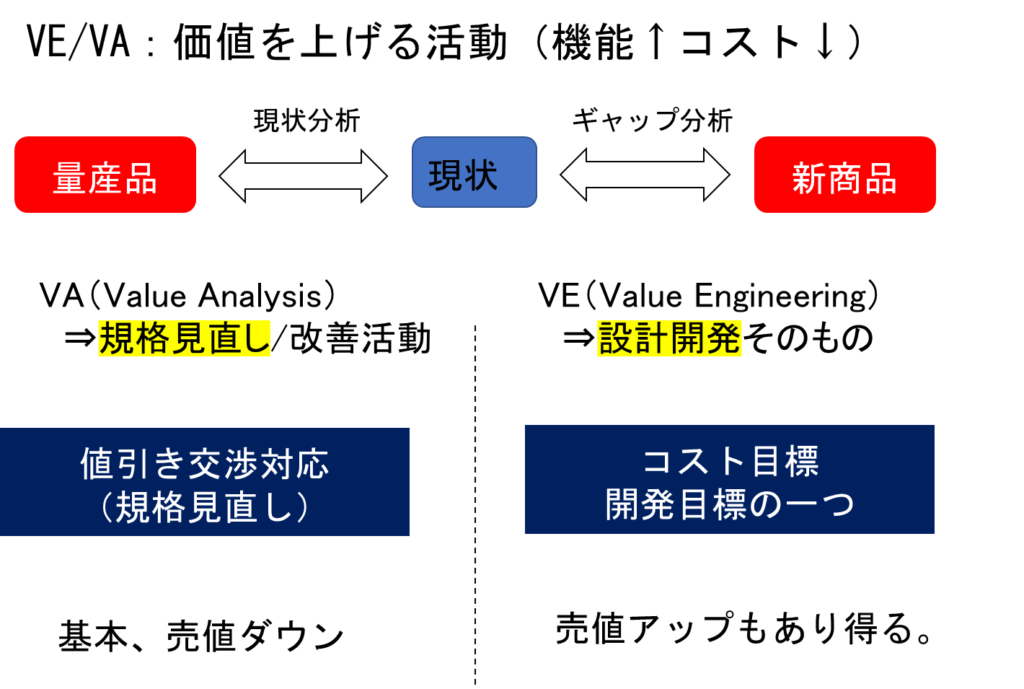

コストと品質はトレードオフの関係にあると言われます。そうならないようにコストダウンを考える必要があります。その為によく使われるのがVA(Value Analysis,価値分析)VE(Value Engineering、価値工学)といった考えです。

VAとVEの違いとは?

価値(value)=機能(function)/コスト(Cost)

VA/VEは価値を上げるために機能、コストをリンクさせて考える。という事で考えれば当たり前の事を言っており、そういった意味ではVAもVEも違いは有りません。

VAとVEの私が認識している違いを以下に示します。

VA提案

VAはValue Analysisの頭文字であるように、既に、量産されている製品に関して使われるものと思っています。価格交渉の際に、お客様の方から、規格などの見直しも検討するから、どういったコストダウンの提案があるかメーカー側に検討要請があるのが通例だと私は認識しています。

量産品のコスト構成を分析し、コストダウンの効果が期待出来る方法を洗い出し、考えられるコストダウン策を考え、お客様に評価をお願いするといったもの

VA提案は規格緩和に限定された話ではありません。梱包材の見直しや、取引の条件の緩和(前広の発注等)、価格交渉の一環ですので、購買と営業がお互いの窓口になるのが通例です。業界によって多少異なるかもしれません。

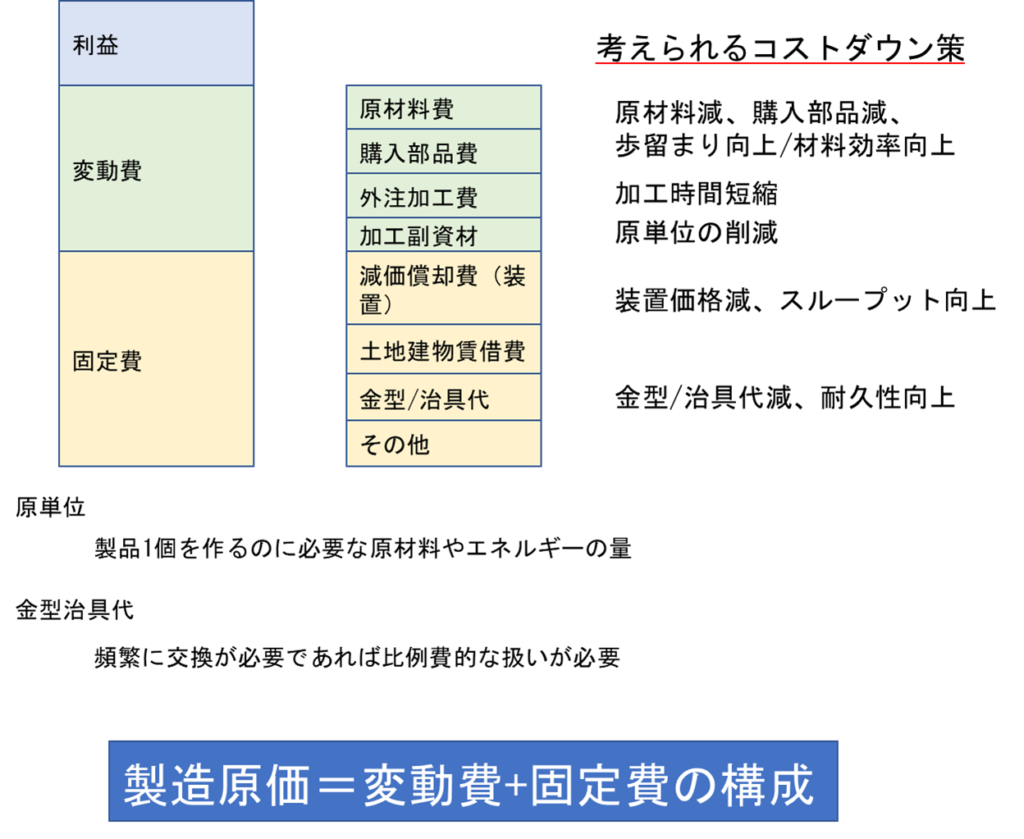

♦コスト分析

下記の図のようにコスト構成を分析し、考えられるコストダウン策を考える事になります。

VE活動

一方、VEはValue Engineerigの頭文字であることからも、設計開発の段階で使われ、設計開発そのものである。コストも開発目標の一つの扱いになる。というのが私の認識です。

VEの進め方、VEの5原則とは?

VEは設計開発活動そのものだと書きました。VEの5原則と呼ばれるものがあるのですが、その原則が開発の進め方、そのものと言って良いからです。以下、紹介します。

使用者優先の原則

使用者、(お客様、後工程)から見た時に必要な機能は何なのか?そもそも、必要とされていない機能であれば止めてしまう。それほど重要でなければ優先順位を下げるなどです。

お客様から見た時に必要な機能は、お客様が必要な品質、要求事項とも言えます。なので、お客様の必要な品質、要求事項を的確に把握する必要が有りますが、決して簡単ではありません。

具体的のどうすれば良いのか記事にしていますので良ければ参照ください。

そもそも、機能とはどう考えればよいでしょう。製品の機能と言われればわかりやすいですよね。例えばベルトコンベアーであれば、物を運ぶといった機能があります。もっと言えば、機能だけでは不十分で性能(スペック)が必要です。その為には運ぶものや、もろもろの条件を考えなくてはなりません。

機能本位の原則

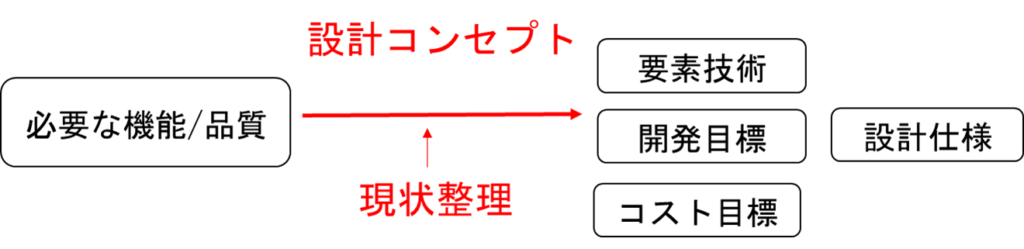

機能、スペックを満たすために、適切な手段、方法、仕事内容を考えましょうといった話です。つまり、設計のコンセプトを考えましょう。といった話です。

設計コンセプトを基にお客様の要望事項を具体的な開発目標や要素技術、設計仕様、コスト目標に落とし込む事になります。

詳しくは以下の記事を参照ください。

創造による変更の原則(コストダウン)

前提を疑え、等とも言われますが、ECRSや無理、無駄、ムラの考えが参考になります。

- E limnate:なくせないか?

- C ombine:一緒にしてしまえないか?

- R earange:再構成したらよくなるか?

- S implify:簡素化できないか?

一番のコストダウンはその作業をやめてしまう事です。なので、E(その作業がなくせないか?その部品なくせないか?)と考えるのが最初です。そもそも、その作業をやめたら誰が困るのか?、その作業をなくすにはどうすれば良いのか?場合によっては前工程にお願いした方が効率が良い場合もあります。

Cの一緒に出来ないかというのは工程であれば、ながら作業。(設備と人の組み合わせを考える)製品であれば、機能を一つにまとめる。(例えば三色ボールペンや消しゴム付き鉛筆などはそうですね)

Rは順番を入れ替えると上手く行ったりしないか?という事である。折角加工しても、その後の加工で精度を悪化させるのは無駄になります。穴あけ加工してから溶接するよりは可能なら溶接してから加工した方が良い等です。

Sは簡素化、作業そのものや製品そのものを簡素化するという事。

ECRSは順番も大切で、E→C→R、そして最後にSを検討するのが大切となります。

機械設計

部品点数を少なくしたり、機能をまとめたり、後加工が不要な市販品の組み合わせを検討するなど、ECRSは非常に的確な指針と思います。

基本的にはECRSを具体的にどのように機械設計に組み込んでいくか、に関しては部品半減 これならできる「究極のコスト革命」 三木 博幸 日本経済新聞社 をお勧めします。良かったら読んでください。ECRSのお手本のような本だと思います。

プロセス開発

それこそ、新規加工方法の開発、原材料の見直し、部材の寿命向上、装置のスループット向上、経費削減など、色々なアイデアがあるでしょう。前提や機能を疑う必要があります。

見逃されがちですが、注意しなければならないのは、部材や、購入品をメーカーと一緒に開発した場合には、1社購買になってしまう事が多い事です。

そもそも、相見積もりも取れない一社購買ではやはり価格は下がりません。2社購買できるよう、設計と購買部門は協力して行く必要があります。

市販品で1社購買なら、代替品の評価を進めるべきです。

一方、梱包容器などは、個別設計です。知的財産は当方にあり、サンプル作成や量産準備、設計検討にかかる費用などはこちらが負担するので、数量保証などには応じない。といったスタンスで臨みます。受け入れてくれるメーカーさんもありますが、そうはいかないメーカーさんももちろん有ります。その場合は具体的に何を懸念されているのか確認したうえで協議をします。

いずれの場合も機密保持契約や、覚書の形ではっきりしておく必要があります。共同開発契約はお互い身動きが取れなくなるのでお勧めしません。

チームデザインの原則

各専門分野から知識や経験を集めて、組織力で進めることです。チームマネージメントの問題に他なりません。

チームマネージメント | ページ 2 | ラクダブログ (rakuda0218blog.com)を良ければ参照ください。

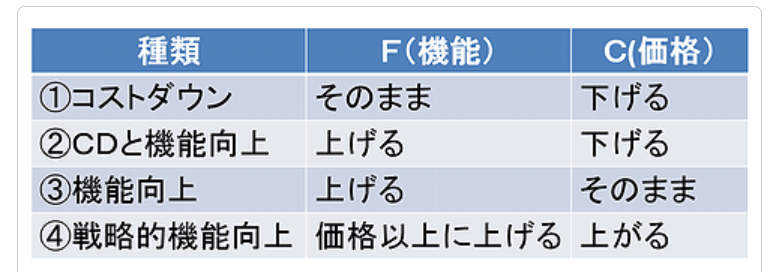

価値向上の原則

機能、コストの両面から価値の向上を考えようというものです。

VA提案の進め方

VAの場合、提案する側も、評価する側もそれなりに労力をかけるのですが、品質的には問題なさそうな結果であっても、品質が良い方にはいかないので結局認められない事も結構多いです。

しかし、営業マターではありますが、結局仕様の見直しが上手くいかなくても、色々な要因で結局価格が下げられることは珍しくありません。

提案する側としてはどうせ値段は下がるのだから、少しでもプラスの事を勝ち取ろう。の考えの方が良いように思います。(ダメもと の考えが大切)

評価する側は、果たしてどのくらいのインパクトが有れば承認するのか、「評価だけしました」のムダを排除するためにも、どうなったらVA提案を受け入れるのか関係者で事前に協議しておくのは大切だと思います。

まとめ

- VAは量産品のコストダウン対策、VEは開発品の設計開発そのもの

- 機械設計にはECRCの考えが有効、

- お客様にVA提案をするときには、価格の独り歩きに注意

コメント