設計・開発の効率化を上げるのは非常に大切ですが、簡単ではありません。内部的には標準化や、流用設計を進める事と、外部に対しては役割分担を見直し、整理することが大切だと思っています。

いずれもリーダーでないと対応できない問題であると思います。具体的にどうして行けばよいのか紹介いたします。

設計・開発工程の効率化

設計・開発工程の効率を上げて、品質は設計・開発工程で作りこめ、垂直立ち上げだ、といつも言われているのではないでしょうか?

量産、事業を前提とした設計・開発(イメージとしては事業部研、事業に直結した設計・開発)の場合、私が入社した30年以上前からずっと言われています、ちなみに、今年が勝負、あるいは今年が変革の年ともなぜか毎年言われています。

今まで、担当者目線で大切と思えることを記事にして来ましたが、主にリーダー目線で私見を整理してみたいと思います。

流用設計、標準化

流用設計、標準化の必要性や大切な事

具体的には「設計開発を標準化するにはどうすれば良いのか、機械設計とプロセス設計について」と題してすでに記事にしているのでそちらを参照ください。

設計、開発は、クリエイティブな活動なので標準化は向かない。ISOも必要ないという方が結構います。

確かに、そういった面はあると思いますが、常に、無から新しい物を生み出しているのでしょうか?そうではないですよね。

何故、流用設計、標準化が必要かと言えば、クリエイティブな業務に集中し、効率化を図り、必要な情報が使えることで、設計/開発の質を向上する。とも定義出来ると思います。

もう少し、整理すると以下のような事が言えるのではないでしょうか?

- 情報の標準化

- クリエイティブな設計、開発を進めるために必要な情報を使える形に維持することで、設計の効率、設計の質を上げる。(過去のクレーム事例、BOMなどの部材情報、競合他社情報、過去の開発情報)

- 設計の標準化

- 流用設計を進めることで、コストダウン、効率化、互換性(保守性)をはかる。

- 開発の標準化

- 各種、必要事項のフォーマット化、文書化。(お客様要望、開発計画書、等)

- 専門知識、開発時の目の付け所。

その為には、以下の5つが大切になります。遂行担当は自分だとリーダーが自覚するのが出発点になると思います。

- メンバーの意識合わせ、

- 使える状態にするための情報の整備

- 標準化する物、しない物を決める。

- 流用設計と新規設計を明確にし、何に注力するか決める。(デザインレビュー)

- 一度ルール化したら、使う、使わせて改善して行く。

標準化は実際に進めると、非常に難しく、時間もかかります。準備期間の間は逆に効率が落ちますし、導入後も、皆が使えるようになるには時間がかかります。

途中何度か心が折れかけることも多いですが、標準化については時間がかかっても必ず完成できます。一旦上手く行くと、それまで、否定的な事を言っていた人も便利さに気が付き協力者に代わります。

これを実施しないと何も変わりません。「成功の秘訣は成功するまで続ける事」といった言葉があったかと思いますが、標準化においてはその考えが非常に大切だと思っています。

人材教育

人材育成は、OJTが基本と思っていますが必要な知識は教える必要があります。その際、標準化していないと教える側も教わる側も非常に非効率です。

新人に業務理解の為といって標準書を作成させたり、新しい目でルールを作成して欲しい。など、新人に標準化を担当させようとする人もたまにいますが私は全く逆だと思っています。

新人にはまずは、標準化した内容を教え、使わせたうえで、それこそ新しい目で提案してもらえば良いと思います。

部門間協同 分担、整理、調整

部門間協同体制

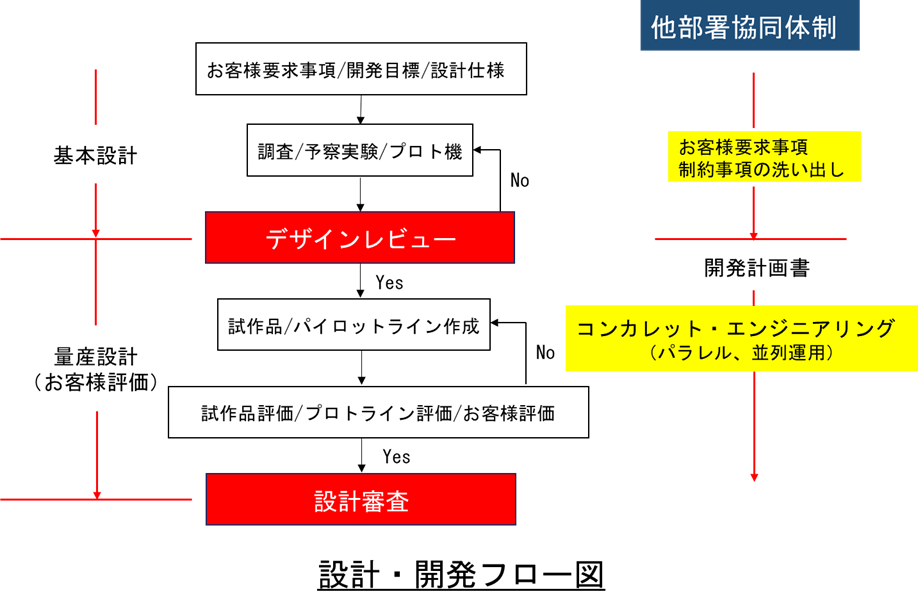

コンカレット・エンジニアリングは「社内関係部署による同時進行型」で商品開発を行うもので、新商品導入初期段階に品質・原価の作りこみを行い後半でスムーズな展開をはかるものである。

設計開発の品質マネージメント 久米 均 著 日科技連

話としては良く分かりますが、コンカレット・エンジニアリングについて考えてみたいです。

- 基本設計でのコンカレット体制

- 要望事項、制約事項の洗い出し、確認が何と言っても大切です。そこが不十分であれば、後々、しっぺ返しが来ます。しかし、それ以上は他部署も具体的に動けないのではないでしょうか?早く設計をまとめてね。となるだけのように思います。

- 開発目標、開発コンセプトは確かに初めの段階で関係部署と議論することは可能です。実際としては、要望事項、制約事項を確認する際に、当然、開発目標、コンセプト、設計のイメージを話することになり、必然的に議論になります。設計・開発内でコンセンサスを得るにしても関係者の意見を聞いておき参考にすることは大切だと思います。

基本設計では色々な事があやふやな状態です。上記のような効率化を考える以外に設計・開発といった規模内で、小回りの良さを利用して、予察をどんどん進める。小さな、短いPDCAをどんどん回していくことが大切だと感じています。

- 量産設計でのコンカレット体制

- 関係部署との協同体制になりますのでまさしくコンカレントな状態です。関係部署が同時に動きますので、関連部署との方向合わせ、役割分担など、開発体制を事前に開発計画書に準じたもので共有化し合意しておく事が非常に大切です。

- 担当者と共同で基本設計は設計/開発の効率を上げて期間を短くする。

- 量産設計(本格検証)でコンカレントにしっかり進められるようフォローする。

営業との役割分担

お客様の要望事項や制約事項を確認するのは営業の仕事です。

例外として、お客様が気が付いていない要望事項を明確にしたり、技術的な協議が必要な場合は設計、開発部門が出向いて協議すべきです。当然、営業部門との事前打ち合わせ、事後の情報共有は必要になります。

♦何故、お客様の要望事項や制約事項をまとめるのが営業の仕事なのか?

設計、あるいは開発を進める上で必要な情報をお客様内の様々な人脈を通じて引き出したり、お客様の各部署の要請事項を汲み取り、要望事項や要請事項にまとめ上げるのは営業しかできません。

社内事情も考慮し、お客様の要望事項や制約、スペックに関して交渉が必要になった場合、営業以外できませんし定期的に状況をフォローできるのも営業だけです。

- 営業のメンバーに技術的な内容を教育し、要望事項や要請事項を聞き出せるようにする。

- 必然的に問い合わせも多くなり、担当者の仕事が増えるといった弊害が発生すいるのでそのフォロー。

担当者は本来の?設計業務に極力集中させ効率を上げられるような環境づくりをするのがリーダー(上司)の仕事だと考えているのがその理由です。

営業のメンバーでも技術的な案件というだけで、拒否反応を示すようなメンバーもいます。逆に、興味津々で技術的な提案をしてくれるメンバーもいます。人それぞれです。

拒絶反応を示すメンバーはには標準化、フォーマット化し、粘り強く、教育すべきですし、それが営業の仕事であることを、営業部に対して(営業の管理職にも)理解してもらう事が大切です。

問い合わせに対しては、私に場合、営業向けの教育資料と、よくある問い合わせをまとめて、問い合わせる前にまずはそのサイトを確認するように周知していきました。

製造との役割分担

製造には試作流動に協力いただくだけでなく、コスト試算、納期管理、FMEAなどのリスク評価、など、協力を仰がなければならないことはたくさんあります。

製造が忙しいとの理由でコスト試算、納期管理を設計・開発が代替するのはご法度です。代わりにやるのではなく、やってもらうのが仕事と思うべきだと思います。

お客様の要求事項・制約事項を確認するにしても製造と共同で進める必要があります。普段から製造の現状にアンテナを高くしておくことと、開発案件、現状の情報を普段の付き合いの中で共有化することが大切だと思います。

サプライヤーとの協同体制

社内で開発が終了するのは加工、組み立てを行うようなメーカーでは非常に稀と思われます。副資材、工具などは購入品でしょう。場合によっては加工装置を購入する場合も考えられます。

サプライヤーは通常、付き合いのあるメーカーさんに声をかけることになります。新しいサプライヤーを検討する場合は必要に応じて購買部門と共同で進めて行く事になります。

見逃されがちですが、注意しなければならないのは、部材や、購入品をメーカーと一緒に開発した場合には、1社購買になってしまう事が多い事です。2社購買できるよう、設計と購買部門は協力して行く必要があります。

市販品で1社購買になってしまっているのなら、代替品の評価も考えるべきです。

一方、梱包容器などは、個別設計です。知的財産は当方にあり、サンプル作成や量産準備、設計検討にかかる費用などはこちらが負担するので、数量保証などには応じない。といったスタンスで臨みます。受け入れてくれるメーカーさんもありますが、そうはいかないメーカーさんももちろん有ります。その場合は具体的に何を懸念されているのか確認したうえで協議をします。

揉めるのは知的財産の取り扱いや数量保証の事が多いので、具体的に協議し解決をはかります。折り合いがつきそうにない場合には、お断りする必要も出てくるので、最初にはっきりしておく事が大切です。

いずれの場合も機密保持契約や、覚書の形ではっきりしておく必要があります。共同開発契約はお互い身動きが取れなくなるのでお勧めしません。

まとめ

- 情報、設計、開発の標準化を進める。

- 基礎開発/基本設計は、少人数で関係者の意見を参考にしながらPDCAを速く回す。

- 量産設計(本格検証)ではコンカレントにしっかり進められるようにフォローする。

- 営業や製造などの関連部署との役割分担を整理する。

- サプライヤーとの協同体制を構築する。

コメント