今回はスケジュール管理、納期管理に関して少し話してみたいと思います。

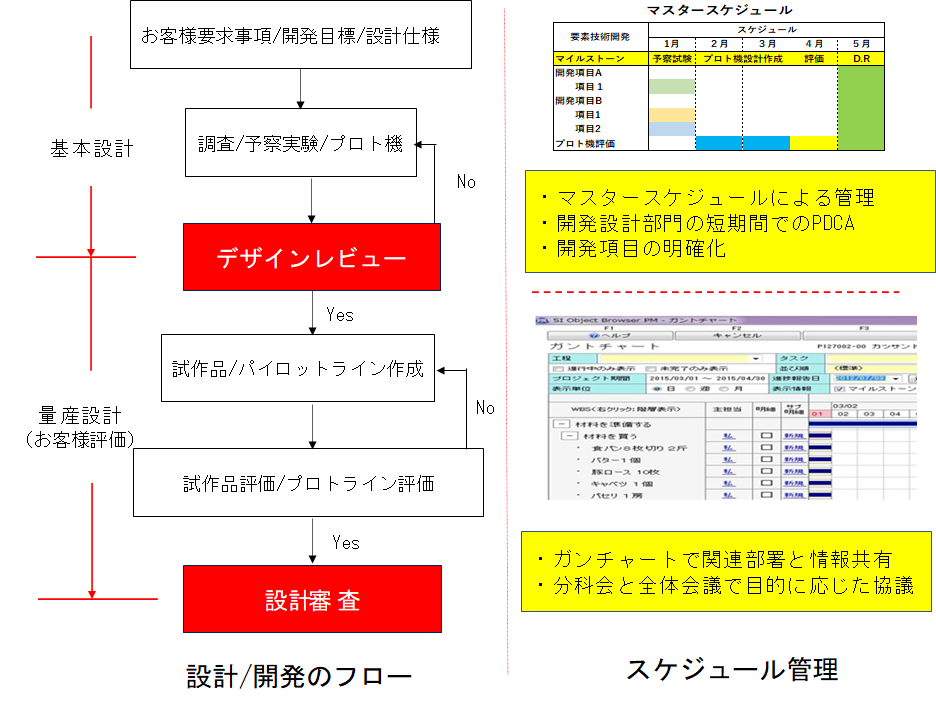

開発・基本設計と本格検証でのスケジュール管理の違い

結論から言えば、下記の様な形でまとめられると思います。

- 開発・基本設計

- マスタースケジュールによるスケジュール管理、設計・開発部門による短期間のPDCAで開発推進

- 本格検証

- 関係部門とスケジュールの見える化(ガントチャート)での管理

開発・基本設計の場合

開発や基本設計の段階では、要素技術開発など不確定要素が多く、緻密な計画を立てても変更になる事が多く無駄になる事が多いです。

しかしながら、事業を前提とした技術開発では、営業、あるいは事業から要請される開発納期は常に存在し、その為に、開発や基礎設計のスケジュールも決まってきます。

個々の実験や評価に関しては漏れがないように工程表に準じるものが必要でしょうが、初めから納期を積み上げても必要な作業が読めない所があり、必然的に意味がなくなってきます。

それよりは必要な開発納期に向け、マスタースケジュールをまず決めて、決めたマイルストーンに向けて短いサイクルでPDCAを回しどんどん先に進めることが私としては非常に大切だと思っています。

開発目標達成のための開発項目はマスタースケジュールを作る際にメンバー間で議論、共有することも大切です。開発目標の優先順位は開発だけでは決められませんが、開発項目の優先順位は開発で決められます。優先順位が低い項目は、”やらない”と決めることも大切になります。

マスタースケジュール、マイルストーンがどう頑張っても遅れると考えられる場合は、早めに決裁者と相談し善後策を協議するのは当然です。

また、すでに記事にしたように日頃から開発、基礎設計の効率化を進めておくことも大切になります。

遅れを取り戻すには?

計画より遅れている場合は当たり前ですが、遅れている原因により対処方法が異なります。

技術的な問題で行き詰まっているのであれば、頑張れ!だけでは解決しません。

経験と知恵をもったベテランの技術者に応援をもらう。あるいは、担当者を変える事も場合によっては必要でしょうが、上手く行かないケースも多々あります。単純に人を増やせば上手く行くというものではありません。

まずは、上司がどんどん現場に入りアイデアを沢山だし、現場を引っ張っていくのが基本です。その上で、何が問題なのか明確にした上で、具体的に人を補強するのなら、実際に何をしてもらいたいのか明確にして、メンバーにもその趣旨をしっかり説明し、納得してもらう事が大切です。

内容が決まっていて、単純に作業時間が取れないような場合は、優先順位をみなおしたり、人員を補強したり、装置が空いていないのが原因なら勤務体系を見直すことも大切です。

本格検証の場合

一方、同じ、開発、設計の段階でも、本格検証では多くの部署に動いてもらい、お客様にサンプルを出して評価、検証を進めて行く事になります。本格検証の段階では、作業レベルに細分化しガンチャートなどでスケジュールを可視化して関係者で共有することが大切になってきます。

本格検証での納期管理

本格検証の場合には、試作品の生産、部材の手配、など、主に製造と共同で進めなければなりませんし、出荷品の出荷検査など具体的にどうするのか品質保証とも協議をしなけばなりません。

全体を統括して推進するのは、いわゆるプロジェクトマネージメントそのものになります。開発の規模によっては、本社の生産統括のメンバーなどがプロジェクトマネージャーになる場合もありますが、いずれにしても開発部署が中心になって動かないと何も進みません。

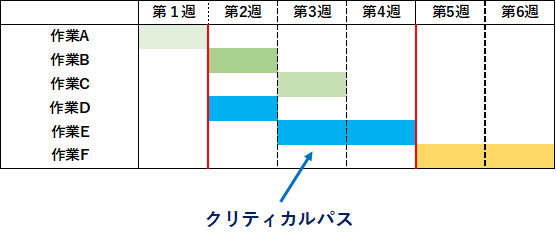

WBS(Work Breakdowm Structure)作業分解図とは

プロジェクト全体を作業レベルにブレイクダウンし、必要な作業を洗い出したものです。例えば試作品を出荷するために必要な作業は何かを洗い出すことになります。

初めから作業を出していくと漏れが出るので、試作品を作るには、部材の手配、試作手順書の作成、教育、品質評価方法の作成、教育、など、レベルを合わせて順次展開していきます。

作業の順序付け、必要期間を見積もり、ガントチャートを作る。

作業レベルに分解出来たら、どの作業を先にやる必要があるか整理をして、必要な期間を見積もり、ガンチャートを完成させます。

ガントチャートを完成させる際に、部署ごとに作業をまとめたくなりますが、そうなると、作業の流れが見えなくなります。どの部署の誰が実施するのかも必要ですが、作業に付随する形でまとめましょう。

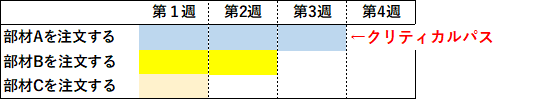

クリティカルパス

簡単に言えば時間がかかる、クリティカルな作業です。

ガントチャートでまとめると、どこがクリティカルパスなのか一目でわかります。納期調整が必要な場合は、そのクリティカルパスを短くする工夫を考えることになります。

開発部材の納期管理

梱包容器のように購入部材が開発品の場合、納期はメーカーから納期回答をもらうのが通常です。しかしながら、開発品の場合、納期は遅れがちになります。

そんな際は、実際にメーカーさんを訪問し、ガントチャートを一緒に作り、どこが短縮できないか、協議することが必要になります。

メーカーさんから見れば迷惑な所もあると思いますが、それしか手はないと思います。

まとめ

- 開発・基本設計

- マスタースケジュールによるスケジュール管理、設計・開発部門による短期間のPDCAで開発推進

- 本格検証

- 関係部門とスケジュールの見える化(ガントチャート)での管理

コメント