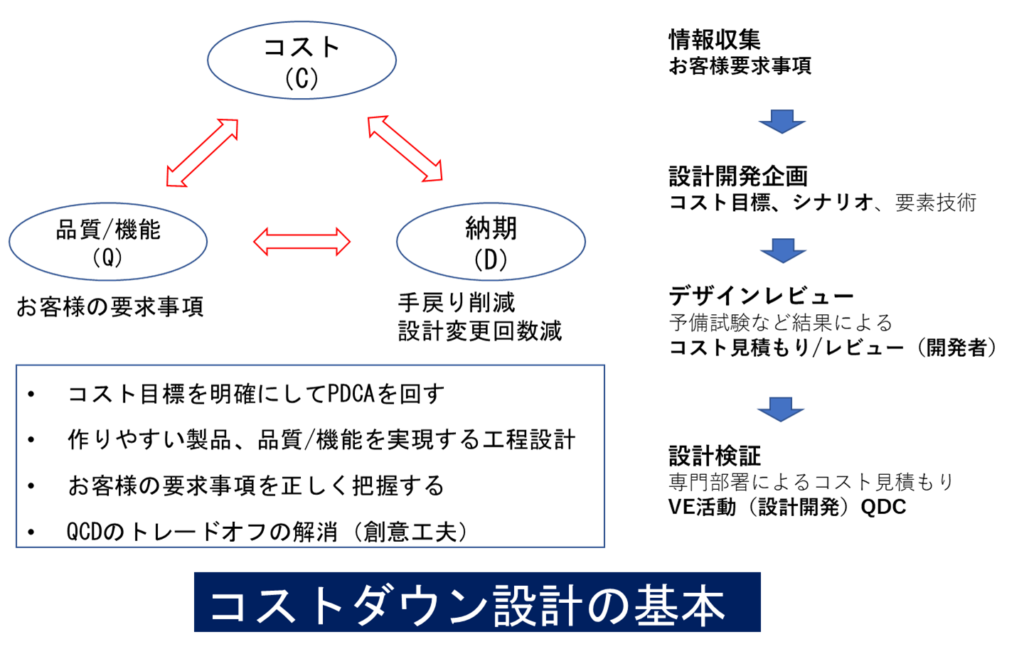

コストダウン設計の基本

商品の価格は設計の良し悪しの影響を大きく受けると言われます。確かのその通りで、機能、品質だけを追求して、設計開発を進めるのではなく、QCD(品質/コスト/納期)のバランスをとって進めるのが大切だと言われます。

そのことを概念的に記載したのが下の図になります。

コストダウン設計に関してはマンパワーの制限などで、商品設計、工程設計、と分ける傾向がみられますが、本来、商品設計と工程設計は不可分です。

実際に作りやすい商品を作らないとコストダウンは到底不可能ですし、品質/機能を実現するのに適切な工程設計をする必要が有ります。

担当が商品設計と工程設計に分かれるのは仕方がない面は有りますが、開発リーダーがまとめ上げることが大切になると思います。

情報収集

お客様の要求事項の的確な収集(狩野モデル)

お客様の要求事項を如何に吸い上げるかについてはすでに記事にしていますので、そちらを参照ください。

「狩野モデル」における、当たり前品質、一元的品質、魅力的品質、それぞれに情報収集方法を変える必要があると感じています。

設計開発企画、

目標コストの設定とそれを達成するためのシナリオ作り

目標コストを決める

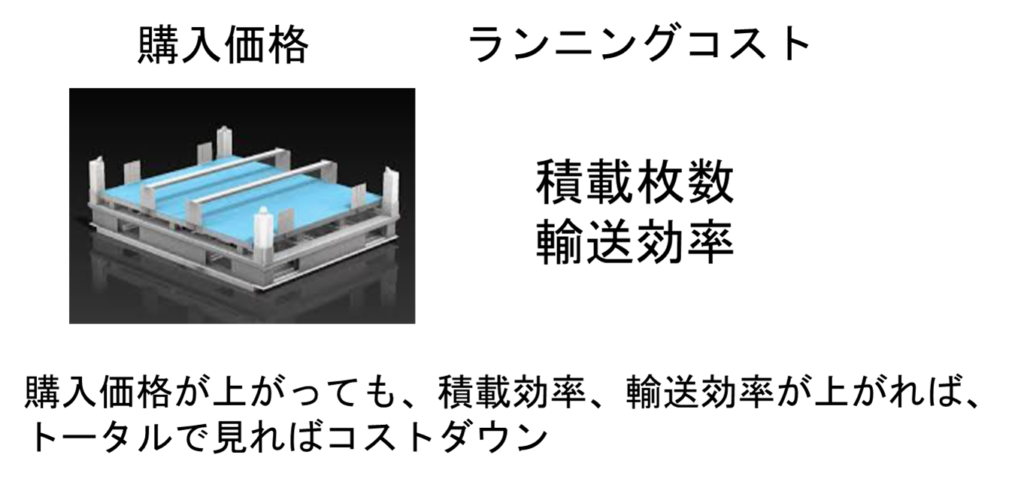

私が長年担当していた梱包容器のような購入価格ももちろん大切ですが、実際にガラスを何枚運べるのか?輸送する際に、実際、何パレット運べるのか?といった、使用効率の方が大切になってきます。

仮に、購入品の価格が上がったとしても、ランニングコストが減って、結果的にはプラスになる。あるいは、新規開発品を採用する事で、新規のお客様開拓につながるとか、仮にコストアップになるとしても、それを十分回収できるといった、シナリオを考えて、目標価格を購入部署と決めておく事が大切です。

一般に生産技術の場合は、影響の範囲も広く、特に、新規の設備投資であれば金額も高くなることから、広範囲の階層、部署との合意が必要になります。しかし、しかるベき相手と目標コストを決める事に変わりは有りません。

購入品の場合

実際の購入額は、サプライヤーさんから見積もりを入手しないと分からないところがあります。

サプライヤーさんによっては、新機種なので利益を多めに取りたいなど、こちらの思惑通りにはならないことも多々あります。

サプライヤーさんのコスト構成も正直不明です。ヒヤリングして回答が来たとしても正直に答えられているとは思えません。

設計、開発のレベルでは、コンセプト、考え方として、現行の機種に比べて、材料や生産性、追加加工設備などを想定し、あらかたのコストアップ率、コストダウン率を見積もることになります。

自社開発品の場合

アイデアの段階では、製造などからコスト情報をもらい、コストダウン要因を盛り込んで、コスト予想を開発者がまとめる必要が有ります。

関連部署と協議するには、購入品の場合も同じですが、見積もり条件、コスト試算条件は明確にしておく事が大切です。

この時点では、シナリオによって、結果は大きく変わってきますので、他部署との合意に向けて、開発者が自らのシナリオに自信を持つためにも、開発者がまとめる必要があると思っています。

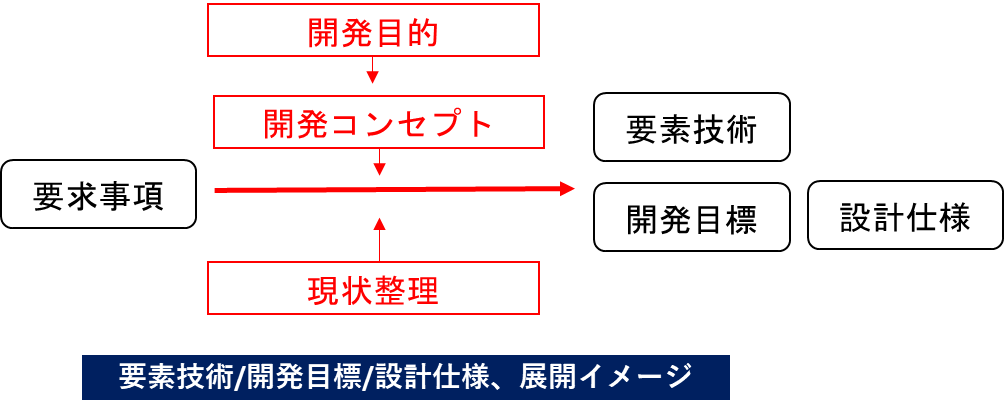

コスト目標を達成するためのシナリオ

コスト目標をお客様の要望事項として取り込み、それを満足するための開発目標、開発コンセプトを明確にして、要素技術、開発目標、設計仕様に落とし込んで行く事になります。

この辺りも記事にしていますので良ければ参照ください

デザインレビュー

予備試験、プロト機の結果から、実際のコストを自分で試算し、目標コストが達成できると自信を持てるようになる事。

コストが目標コストを達成で競うか否か、自分で試算する必要が有ります。なので、比例費や固定費、損益分岐点、コスト構成など、最低限の経理的な知識は必要です。

目標コストはそのシナリオも含め関係部署と合意しておく事が開発を進める前提!

しかし、この時点では、前提をどう置くかでコストの試算結果は大きく変わりますので、関係部署が納得するシナリオを作る事の方が重要です。

目標コストはお客様の要求事項の一部ですから、それだけで合意出来る物ではありません。かならず、開発目標や開発コンセプト、開発目標や要素技術、設計仕様と合わせて合意してもらう必要が有ります。

そのためにもデザインレビューの段階では、設計部門のメンバーで、他部署と合意する前に、設計部門で案を厳しくチェックする必要が有ります。

コンカレントエンジにリングと呼ばれるようですが、アイデアレベルから他部署を巻き込んで並行して進める事が開発期間短縮のためには必要であるとの論調をよく見かけます。

しかし、一般的には、アイデアの段階から関係部署に話をもっていっても、大体、相手にされないのではないでしょうか?

アイデアの段階では、他部署を巻き込むよりも、少人数で深く議論し、自分なりのシナリオをこれで行けると自信が持てるまで検討する事が非常に大切。尚且つ、少人数でPDCAを早く回し、関係部署と議論できるまでの期間を短くすることの方が大切だと私は感じています。

実際に検証結果が出る前ですので、関係部署と合意できるように理由と根拠(エビデンス)の見直しを行う事になります。

厳しくチェックするのは大切ですが、この時点で、重箱の隅を突っつくような議論は意味が有りません。色々な角度から議論してこの時点では、自分で十分な納得でき、自信を持つ事が大切になると思っています。

設計検証

- プロジェクトマネージメントの考え方による、関係部署を巻き込んだ品質/コスト/納期(QCD)の検証、

- 専門部署(第3者)のよるコスト試算

- VEの考え方を駆使したQCDのトレードオフ(創意工夫)の活用

本格検証に進むには関係部署の了解が必要になります。この時点で、描いていたシナリオは協議の対象となり、合意され、実際に検証が始まると、考えていたシナリオ通りにいかないのが普通です。

考えていたシナリオの、何が実態と合わないのか?を調べて、コストダウン対策をVE、VAの考え方を入れて、考えて行く事になります。

しかし、言うのは簡単ですが、シナリオ通りにいかない場合、そもそも、目標とする機能が達成できていなかったり、品質問題が発生して、コストダウンにまで時間が取れない場合が良くあります。

そんな場合、設計者が判断するのではなく、品質/コスト/納期(QCD)に関しては、決裁者も含め、優先順位、対応方針を関係者で良く共有する事が大切になります。設計者としては、気が重い所は有りますが避けては通れません。後で揉めるより先に揉める方が遥かに効率的です。

購入品の場合は見積もりを取る事になります。

社内で開発が終了するのは加工、組み立てを行うようなメーカーでは非常に稀と思われます。副資材、工具などは購入品でしょう。場合によっては加工装置を購入する場合も考えられます。

サプライヤーは通常、付き合いのあるメーカーさんに声をかけることになります。新しいサプライヤーを検討する場合は必要に応じて購買部門と共同で進めて行く事になります。

見逃されがちですが、注意しなければならないのは、部材や、購入品をメーカーと一緒に開発した場合には、1社購買になってしまう事が多い事です。2社購買できるよう、設計と購買部門は協力して行く必要があります。

こちらの方では、考えてきたシナリオをベースに、資材が仕様以外の項目も踏まえ、交渉して行く事になりますが、1社購買である事を見透かされていると、やはり、値段は下がりません。

市販品であれば、代替品の評価は合わせて検討すべきです。

一方、梱包容器などは、個別設計です。知的財産は当方にあり、サンプル作成や量産準備、設計検討にかかる費用などはこちらが負担するので、数量保証などには応じない。といったスタンスで臨みます。受け入れてくれるメーカーさんもありますが、そうはいかないメーカーさんももちろん有ります。その場合は具体的に何を懸念されているのか確認したうえで協議をします。

揉めるのは知的財産の取り扱いや数量保証の事が多いので、具体的に協議し解決をはかります。折り合いがつきそうにない場合には、お断りする必要も出てくるので、最初にはっきりしておく事が大切です。

いずれの場合も機密保持契約や、覚書、あるいは開発委託契約などの契約ではっきりしておく必要があります。

まとめ

- アイデアの段階

- コスト目標は開発者が開発シナリオをベースに、製造からコスト情報を入手し目標コストを設定する必要がある。

- 検証はこの時点では、シナリオの確からしさ(理由、根拠)、コスト見積もりの確からしさを検証し設計/開発部門の少人数で、素早くまとめ上げる事が大切

- 関係部署との目標コストの合意

- 目標コストも、お客様の要求事項と位置づけ、開発目標、開発コンセプトから開発目標、設計仕様に落とし込む一連のシナリオを関係部署と合意する事が大切

- 設計検証

- 実際の検証活動を通して、シナリオ通りに行かない場合には、VA/VEの考えを取り入れ、トータルでコストダウンになる対策を検討して行く

- 購入品の場合は、サプライヤーさんからの見積もりが検証結果。

- 2社購買できるよう、購買部門と協力しながら進める事が大切。

コメント