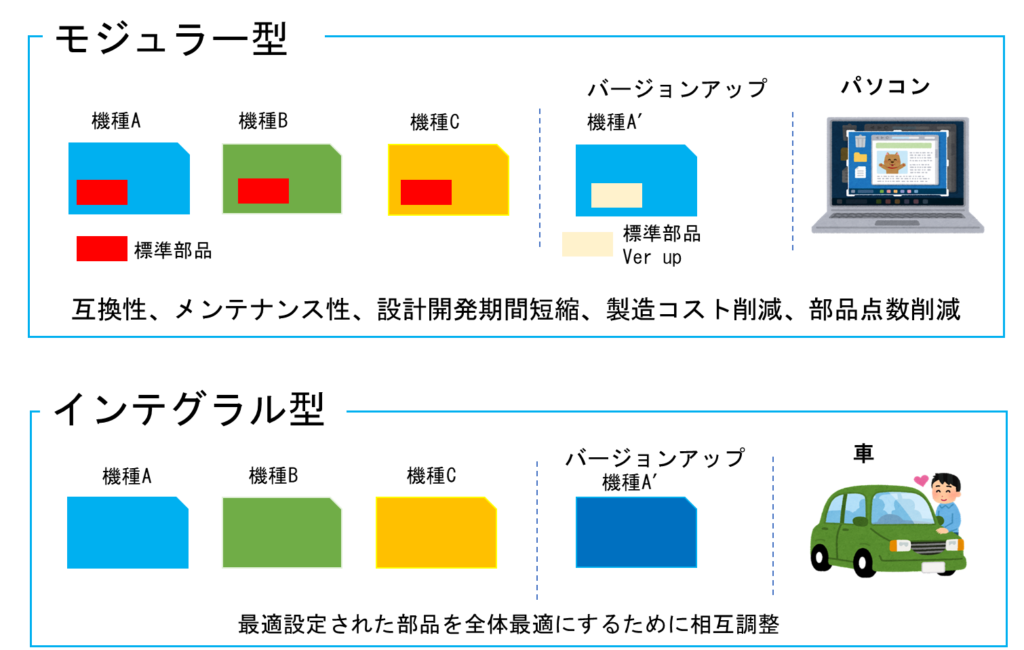

「インテグラル型」「モジュラー型」と呼ばれる、設計開発の考え方、思想が有ります。

実際に新しい製品を設計開発する場合は、まず、必要な機能を明確にしてそれを達成する具体的な手段を考えるのが一般的な設計開発の流れになります。

具体的な設計開発要素に落とし込んでいく事になりますが、その時に出来るだけ「モジュラー型」つまり、共通部品を活用したり、過去の技術を活用できるように考えて行く事が大切になります。

なぜなら、「モジュラー化」を進める事で機種同士の互換性やメンテナンス性(必要な部材のみ交換する)、設計開発期間の短縮にもつながり、部品の在庫減にもつながるメリットがあるからです。

しかし、部品、コンポーネントの標準化を進めると言っても、注意しなければいけないポイントというのが有ります。

この記事では、インテグラル型、モジュラー型の一般的な説明をした上で、実際の設計において、モジュラー型を考える際に注意したいことを紹介したいと思います。

インテグラル型とモジュラー型

- 「インテグラル型」とは

- 精密な部品を緻密にすり合わせて一つの製品を作り上げる開発手法

- 「モジュラー型」とは

- 重要な機能を担う部品の連結については標準的なユニットになっていていくつかのユニットを組み合わせる事で製品を作り上げると言うもの

と言われています。このことを概念的に示したのが下記の図です。

私はこの考え方は「コストは必ず半減できる」 三木博幸 日本経済新聞社 に記載されていたので知りました。もともとは、東京大学大学院の藤本隆宏氏が提唱した考え方の様です。

モジュラー型のメリット/デメリット

モジュラー型のメリットは、何と言っても開発期間を短くできる事にあると思います。互換性やメンテナンス性、製造コスト削減にもつながります。

一方、標準化された部品のみでは要求された機能は満たせない事は容易に考えられるので、実際の設計においては、どの部分に標準化された部品を使うのか、見極めるのが大切になります。

また、モジュラー型の産業では、必要な部品を集め、それをどのように組み合わせるか?という事になりますので、誰でも参入できるようになる。といったデメリットは有ると思います。

考え方によっては、誰でも参入できることは市場といった点で考えればメリットにもなると思いますが、もの作りのすべてのプロセスをブラックボックス化してきた日本メーカーから見ればデメリットになると思います。

「インテグラル型」から「モジュール型」の流れ

上記、三木博幸氏の書籍のよれば、日本の製造業が伝統的に培ってきたものつくりは、企画から開発、生産、販売、アフターサービスまで一貫して行い、繊細な部品を緻密にすり合わせて一つの製品を作り上げる「モジュラー型」です。

しかし、インテグラル型の代表のように言われていた自動車産業も電気自動車に進化するにつれて、電気系統の占める部分が大きくなり、「モジュラー型」の傾向が強くなると考えられます。

市場のスピードについてゆくには、同じ経営資源なら「モジュラー型」の製品開発に投入して短期間で出来るだけ多くの製品を市場に送り込む方が得策であり、この流れは決して後戻りする事は無いだろうとの観測が市場関係者から上がっていると、上記、三木博幸氏の書籍にも記載されています。

実設計の「モジュラー型」で気を付ける事。

商品の市場規模、賞味期限を考慮する

部品の標準化を進めるにあたっては、そのメリットを享受するためには市場規模が大きい事が必要です。標準部品を決めたとしても、数台しか作れないのであればわざわざ標準部品を使うまでもありません。

部品の組み合わせを考えるよりも、それこそ、「インテグラル型」で考えた方が市場規模が小さい場合には良かったりします。

また、標準部品を作るにはコスト投資も必要になるでしょうし、仮に購入するにしても数を多く購入できなければ価格のメリットも望めなくなります。

そればかりか、標準部材を決めたからと言って、それを使う事を第一に考えると、他にしわ寄せがでて、他の開発を進める必要が出てくる場合もあります。

似て非なる標準部材が出来る。

私が経験した中で一番気をつけなければいけない事は、結局標準品と言いながら、似て非なるものが出来てしまう。という事です。

なぜ、似て非なる標準部品が出来てしまうかと言えば、主な理由は二つあると思っています。

国によって調達出来るもの、出来ない物がある。

ネジ一つとっても国によって規格が異なります。国によって調達できない物があったり、調達するにしても非常に高額になる場合が有ります。

樹脂材などは、日本のメーカー品の物を標準とした場合に、中国では購入できない。あるいは、購入するのに非常に高額になる場合も多いです。

そのような事も考慮し、どこまでを標準品とするのか、前述した標準品の市場規模、賞味期限を考慮して決める事が大切になります。

使いやすいように標準品をアレンジする。

前述したように、国によって調達できる、出来ない、といった調達性も大きな要因ですが、これを標準品として決めても、実際の図面を起こす際に、その配置、取り付け方法など、設計者が良かれと思い、取り付け部分が少しだけ異なる等が起こりがちです。

そうなると、生産性上、効果のないものになってしまうばかりか、管理も複雑になり、悪影響が出る事もあります。

似て非なるものに対する対策は?

部品の標準化はリーダーが、自らリーダーシップをとり、色々な部署から情報をもらってデザインレビューでしっかり市場規模や調達性も含めてレビューする事が大切になると思います。

また、設計開発で決めた標準部品とたとえ軽微でも変更したい場合は、設計変更申請を行い、設計開発部署などで一元管理するなどの工夫も必要になると思います。

まとめ

- 実際の設計においても、標準部品を使う「モジュラー型」の設計がコストダウンを考える上でも大切。

- しかし、折角、標準部品を決めても、市場規模が小さく、製品の数が見込めない場合はコストダウンの効果も少なく、標準品を使う事が目的となり、他にしわ寄せが出る場合もある。

- 標準品を決めても、いつの間にか似て非なるものがいくつも発生する事がある。そもそも、標準品の調達が困難であったり、軽微な設計変更がいつの間にか行われるのが主な原因である。

- 対策としては、デザインレビューの時に市場規模や調達性も含めてしっかりレビューする事。たとえ軽微な変更であっても設計変更は設計開発部署で一元管理するなどの工夫が大切になる。

コメント