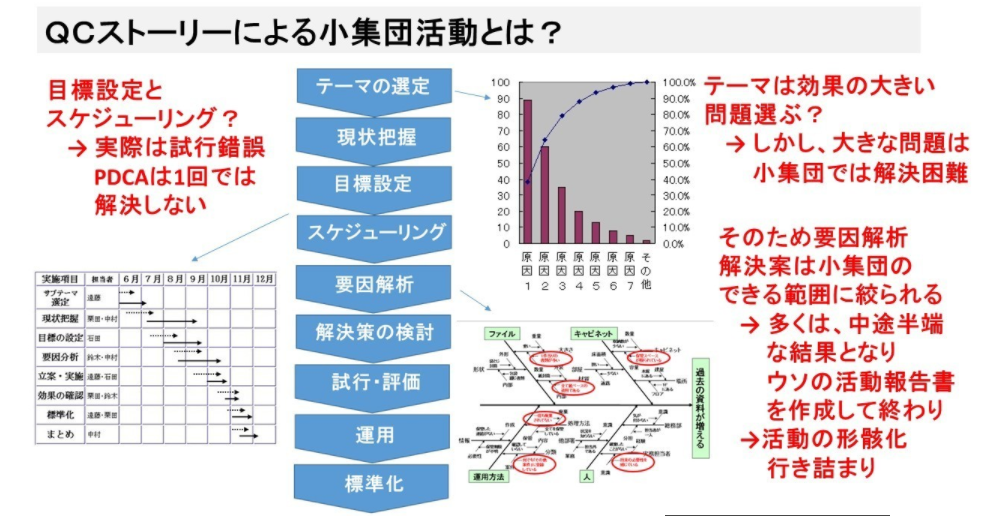

QCストーリは問題から解決策を考え、標準化を推し進めるまでの一連の流れです。現場の改善活動の事を小集団活動、QC活動と呼び、QCストーリーに沿って改善を進めるのが一般的と思われます。

しかし、多くの人が経験していると思いますが、QC活動そのものが形骸化しており、無駄、意味がない。と思われる方も多いのではないでしょうか?

改善そのものを否定すると製造業は成り立ちません。どうしたら上手く行くのか考えて行きたいと思います。

QC活動、QCストーリの問題点

上記はものづくりニュース、効果のでる正しい改善活動、QCサークル活動から引用させていただきました。赤字の否定的なコメントが記載されています。

QCサークルなどの小集団活動も、一見、自主的な活動に見えるが、これはスタッフが作った大きなフレームワークの中で自主性が認められた活動である。このタイプはスタッフとラインが身勝手な言い分を通すといった事を予防できるが、自発的な努力を引き出せるとは限らない。時として、スタッフがラインの協力を引き出すための「舞台装置]として利用することすらある。

IE問題の基礎 川瀬武志 日刊工業新聞社より

往々にして、QC活動は報告会が有ります。その報告会が近ずくと、報告内容を後づけでQCストーリに合うように”ストーリー”を考えだし、それに沿ってデータを準備する。

しかも、見栄えが良いように、スタッフが進めた改善策を現場が自主的に進めたかのように話を作ったりします。

また、現場から見れば、QC活動の報告会が近ずくと、残業で資料作りなどの準備を進めます。何のためにこんなことをしているのか?と思ってしまいますよね。

QCストーリー自体は小集団活動に限らず、部や会社の問題解決にも使える非常に理にかなった方法です。

そもそも、問題を見つけ、改善を進めて行くのは、物作りでは当然の活動であって、それを無駄だと言ってしまえば、そもそも事業は成り立ちません。いずれにしても「QCストーリの問題」ではなく「運用の問題」だ。といった認識は必要だと思います。

なぜ、QC活動が骨抜きになり、形骸化してしまうのか?

現場の改善は現場のメンバーの仕事

本来、品質改善活動(QC活動)は社長以下、現場の作業員まで、全員が品質改善に当たるべきです。当然、階級によって目的は異なってきますので社長さんが現場の作業員と同じ改善活動をするわけにはいきません。

ところが、スタッフが現場と作業員と一緒になって作業方法の改善策を考えるような場合、これを良しとしている所はありませんか?

私が若いころは、まさしく、現場の改善策を考えるのが私の仕事だと思っていました、当然、現場の意見を聞きながら進めていたので、これがまっとうな姿だと思っていました。

しかし、これが、結局は現場に改善活動が根づかない原因であると思います。

長と呼ばれる人(社長、部長、課長、係長、班長)は人の問題を解決しようと考えず、自分でなければ出来ない事は何か?を考える事が大切です。

IE問題の基礎、川瀬武志、日刊工業新聞社 より

報告のため、現場には高度すぎる目標設定がなされがち

そもそも、報告のために現場の改善課題とするには難しすぎる課題を扱う場合が多くなります。目標設定からして、そもそも現場の目標には高度すぎるものが多い。

高度すぎるというのは、現場と、それを預かるスタッフ内で完結する問題を課題として扱うべきです。他部署と協議して進めた、などは、そもそも現場の課題ではなく、スタッフや、場合によっては組織の(課長の)仕事になったりします。

あるいは、原因を追究するのに、専門知識を使って仮説を立案し、検証して行くような、難しい課題を現場のオペレータの仕事とするか?と言えば、それはやはり、スタッフの仕事だと思います。

現場の改善活動として、まず、実施しなければならないのは5Sだと私は思っています。5Sは整理/整頓/清掃/清潔/躾の事で、皆様も一度は聞かれたことが有るのではないでしょうか?

単に時間が有った時に行う作業と言った程度の認識しか持ち合わせていない方もたまにいます。

長年、梱包容器の設計/開発を担当していた際に、容器制作メーカーを選定するのに工程監査を何度も実施してきました。

誰が見ても、一目で、何が、どういった状態にあるのか分からない。つまり整頓が出来ていないメーカーさんが多いと言うのが実感です。

すべての改善の土台は5Sです。まずは5Sがしっかりできているか見直してはいかがでしょうか?

「5S チェックシート」で検索すると色々出て来ますので参照してチェックいただくことをお勧めいたします。

QC活動を形骸化しないためにはどうすれば良いか

- ラインのすべてのメンバーが自らの努力と責任によって改善活動を行う。その為の資源的・時間的余裕を持たせるのがスタッフの仕事である。

- 手法やアプローチの提供および、教育、訓練に関する支援を行う。勤務時間内で改善活動を行う時間を確保するのがスタッフの仕事である。

新技術導入時期であればスタッフ主導でなければ進まない所は確かにあります。

しかし、いつまでスタッフ主導で進める事には問題が有ります。スタッフはラインの改善活動の援助者です。相談が有れば相談にのるのは当然ですが、主役になってはいけません。極論すれば援助者がいなくても改善が進むように考えるのがスタッフには大切です。とも書かれています。

- 継続的な改善が可能である

- すべての問題について、誰かが考えており、漏れがない。

- 処理される問題の数が飛躍的に向上するので問題解決能力が飛躍的に向上する。

- 変化に対する抵抗が少ない

- 現実的なニーズに合致する現実的な解決策が得られる。

書籍では、合計16個のメリットがあげられていますが、私が感じた大きなメリットを5個紹介しました。

改善を進めるには、管理も必要。管理すべきことが明確になっていないと、改善も出来ない。しかし、管理は人にロボットになる事を要求している。改善活動を勤務時間に入れないのは、ロボットになる事をオペレータに要請しているのと同じ事です。

問題意識を持たせるには外力も必要。高い目標と正確な現状認識を与える外力(外的圧力)が必要です。有効な外力を与えることが組織体を統率するマネジメントの役割です。

いずれもIE問題の基礎 川瀬武志 日刊工業新聞社からの引用、要約になります。まさしくその通りと思っており皆さんに紹介しました。

しかし、仕事は一杯で現場は残業までして作業をしてもらっているのに、どうして、改善の時間など取れる?また、実際に自分が動かないとラインは回らないと思っている人も多いのではないでしょうか?

私が実際にラインを見ていたスタッフの立場で言えば、そんなの理想論だ。と思ったと思います。

しかし、それは現場の仕事を奪っていたのです。目標と正確な現状認識を共有し、問題を解決できるように時間的な面や能力的な面で余裕が持てるよう支援しなければならなかったのです。

全員に改善マインドを植え付ける事が漏れなく改善を進めるのに絶対に必要です。実際のオペレーターの方が、自分が出来る範囲で改善を進めることでスタッフの目が届かない個所でも改善が進みます。

理想論と言ってしまえばそれでおしまいです。実際に何が出来るか考えましょう。

ここで「15分ミーティング」のすごい効果、矢本 治 著、 日本実業出版社 を参考図書として紹介したいと思います。

現場目線で考えられるテーマを選び自分たちで出来る事を確実に実施して行くのです。現実的に現場の改善を進める上での必要なノウハウが数多く記載されています。一読をお勧めします。

1日15分のMeetingで自分たちで出来るテーマを選び、現場全員が参加し、肯定的な未来を描き、やる目的を明確にして、自分で出来ることを確実に実施して行く事で、成功体験ができ、モチベーションが高まる改善活動が大切。(「15分ミーティング」のすごい効果、矢本 治 著、日本実業出版社より筆者が要約)

どうですか?皆さんも15分と言われたら、出来そうな気はしませんか?

まとめ

- ラインのすべてのメンバーが自らの努力と責任によって改善活動が行えるように、その為の資源的・時間的余裕を持たせるのがスタッフの仕事である。

- 改善の目標は現場のメンバーで解決できる課題にする。(現場目線のテーマ)

- 現場目線で考えられるテーマを選び、現場全員が参加し、肯定的な未来を描き、自分たちで出来ることを確実に実施して行く

コメント