そもそも、何故が明確に分かる現象など少ないです。何故が分からないのに「なぜなぜ分析」をしても上手くいきません。

「なぜなぜ分析」は簡単なようで実は難しいです。本当に何故になっている?堂々巡りになってない?などです。多くは無理やり何故を考え出して展開していこうとするので上手くいかない。なぜが分かれば苦労はしません。

いや、結局、何故を考えるしかないのですが、ポイントが事象により異なる。そこをうまく整理して考えないと、上手くいかないと思っています。

物理化学的な品質問題の原因追及

現象が物理/化学的な場合、物理/化学の法則と現実/データとの突き合わせを絶えず行いながら何故?を考えて行く必要があります。最後は実験や計算による確認です。

物理/化学の法則を専門知識、専門性と読み替えても構いません。それらの知識を深めておく事が残念ながら絶対的に必要になります。

一方で、現実/データー、特に現実はOK品とNG品が発生する時の現実の違いをよく観察することが非常に大切になります。

それには、現物(不具合品)を観察することで、発生工程を絞り込み、24時間の監視が必要であれば、ビデオ撮影するなど対応や、加工工程であれば、副資材などの観察がやはり絶対的に必要です。

実際には仮説、検証を行う事になります。仮説検証に関しては記事にしているので良ければ参照して下さい。

物理化学的な品質問題の根本原因は?仕事の仕組みの問題?

一般的な書籍では、物理化学的な問題であっても、根本原因に到達するために、なぜなぜを繰り返し、仕事の仕組みの問題まで洗い出し、対策を考えましょう。といった主張が多く見受けられます。

しかし、結局、○○の仕組みが無かった。等の結果論と思えることが原因として挙げられ、個人的には根本対策にはなっていないような気がしています。

原因に否定形の事が原因として書かれているのは、すべて、対策を先に考え、それを反転して原因としているだけ。マニュアル、標準書が無かった。ルールが決められていなかった。不明確な指示だった等。(失敗学 実践編 濱口哲也・平山貴之著 日科技連 より)とも考えられます。

なぜ、設計者がそのような設計を行ったのか、動機については深堀すべきですが、仕組みに対してはデザインレビューですり抜けたのが原因です。本格検証やFMEAのリスク評価も含めてデザインレビューのレベルを上げるしかありません。その為に必要な情報、知識、考え方は何なのか考えることが大切と感じています。

商品や技術によって違いがあるのかもしれません。私が心がけているのは以下のような内容です。

- お客様の使用工程を良く知る。

- どういった使われ方をしているのか、どういったことが想定されるのか?(社内であれば協議可能だか、お客様であれば協議は実質不可能)

- 実績のある問題のない機種との相違点、共通点は何か?使用環境に変化はあるか?

- 相違点に関して、重点的にレビュー

- 重大クレーム、品質トラブルを想定し、設計をレビューする。

- どうなれば、重大クレーム、あるいは品質トラブルにつながるか?

- 発生頻度*影響度を考えた時、現状の設計で十分か?

- 過去の不具合を一般化、上位概念化して未然防止に使える形にしておく

- 詳しくは別の記事を参照ください。

- プロセス開発の場合、

- 技術的な深堀を行う。具体的には、マージン評価、安定性評価にとどまらず、特性がそのパラメーターに敏感なのは何故か?パラメーターの感度は状況が変われば変わることは良くある話で、その時に深堀が出来ていないと手が出せなくなる。

人に起因するトラブルの原因追及

例えば、「Aといった部品を取り付ける必要があったのに非常に似たBといった部品をつけてしまった。」のように、人に起因するトラブルが大きな品質問題になる事もあります。

後日、改めてなぜ?を考えても、時間がたっているので、結局、後付け、結果論になる事が多いです。

どうしてそのような行動をとったのか?を考えるには、タイムマシーンに乗って、問題行動を起こす前に戻って、何故、そのような行動をとったのか考える必要があります。

もちろん、タイムマシーンは世の中に存在しないので、記憶がはっきりしている段階で、何故、そのような行動をとったのか、本人の本音を良く確認し、それを上位概念化して、他の事例にも応用できる形に持っていく必要があります。

他人が勝手に何故を考えても意味がありません。本音が聞き出せるようなコミュニケーションが大切です。

下記の記事に詳細を記載していますので参照ください。

業務上の問題に対する原因追及

結局、「なぜなぜ分析」ということになるのですが、仕事の進め方の不備を考えるのであれば、そこに焦点を当てて展開していくべきであって、途中で、人の行動や、感情を入れたりすると、結局、良く分からない展開になる事が多いと思っています。

また、物理化学的な不具合同様、現実はどうなっているのかを整理して考えて行く必要があると思います。製造業の場合、有名な4M等といった整理する切り口があります。

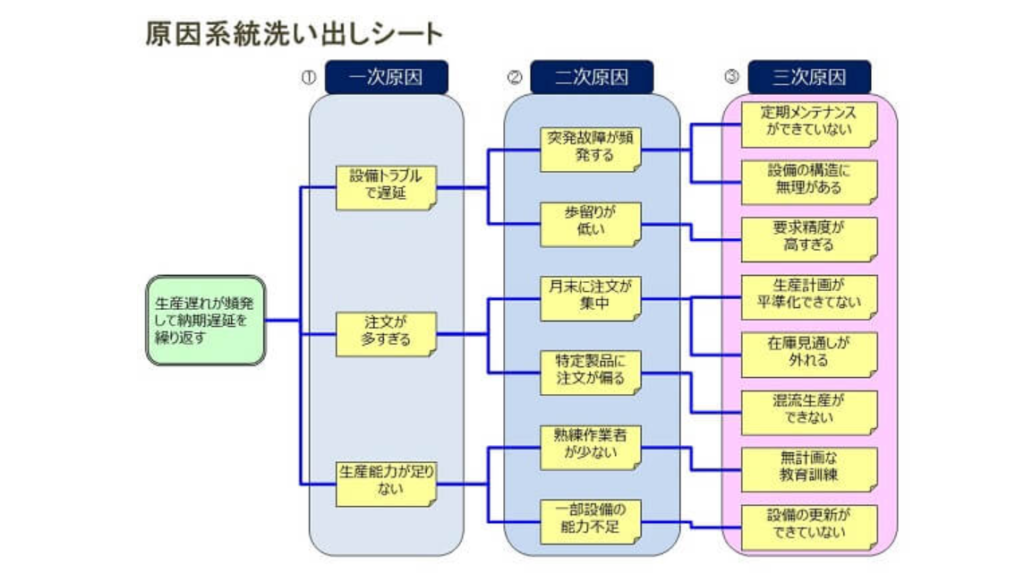

業務関係でも、色々なフレームワークやMECE(漏れなくダブりなく)の考えで整理し何故を考えて行くロジックツリーの考えが適していると思っています。

私が言っている、業務上の問題とは例えば、以下の図の生産遅れが頻発して納期遅延を繰り返すに対するなぜなぜです。原因分析の手法~真因を導き出す手順とツールを事例で解説(consultsourcing.jp)より引用しました。

下記の記事に詳細を記載していますので参照ください。

まとめ

- 物理化学的な品質問題の原因追及

- 現象が物理/化学的な場合、物理/化学の法則と現実/データとの突き合わせを絶えず行いながら何故?を考え、最後は実験や計算で確認する。

- 人に起因するトラブルの原因追及

- 本音が聞き出せるようなコミュニケーションが大切。

- 業務上の問題に対する原因追及

- 色々なフレームワークやMECE(漏れなくダブりなく)の考えで整理し、何故を考えて行くロジックツリーの考えが適している

コメント