新規メーカーさんに梱包容器を作ってもらう際に、世の中にそのような物はなかったので、新規のメーカーさんに作成をお願いしました。

大手の工場の装置の付帯設備やを作っているような、いわゆる一点物で商売をされているような会社さんが多かったのですが、トレーサビリティやロット、あるいは先入れ先出しの考えを持たれていない会社さんが多かったのには驚きました。業務形態からして確かに必要ない考えだったのかもしれません。

素材メーカーに勤めていると、製造を経験していなくても、トレーサビリィティや識別管理などは常識というか、お客様からクレームを受けて、ロット番号○○から××まで出荷禁止、あるいは出荷保留、再検査、など、日常茶飯事?です。

この記事は、をお客様の要請を受けてトレーサビリティを追える仕組みをつくならきゃいけない人を対象に当時、メーカーさんに話したような内容を紹介したいと思います。

トレーサビリティー

材料および部品、処理の履歴、出荷先など、商品の生産から消費までの過程を追跡出来るようにしておく事です。ロットトレース(ロットが追跡できる)ことでトレーサビリティー(追跡可能)が確保出来る事になるのでほぼ同じ意味です。

なぜ、トレーサビリティーが必要か?

トレースバック、トレースフォワードと呼ばれるように、お客様で問題が発生した際に、製造工程にトレースバックし、原因調査、出荷停止に役立てる。あるいは、製造工程での不具合が後々発覚した場合は製品の引き戻しを行うような場合はトレーサビリティは必要不可欠です。同じものを数多く販売するような業界では、必要不可欠なシステムと思います。

そもそも、履歴が追えない場合、購入する側から見れば何かあった際、影響範囲が計り知れずそれだけで商売相手として見てもらえないくらい重要なシステムだと思います。

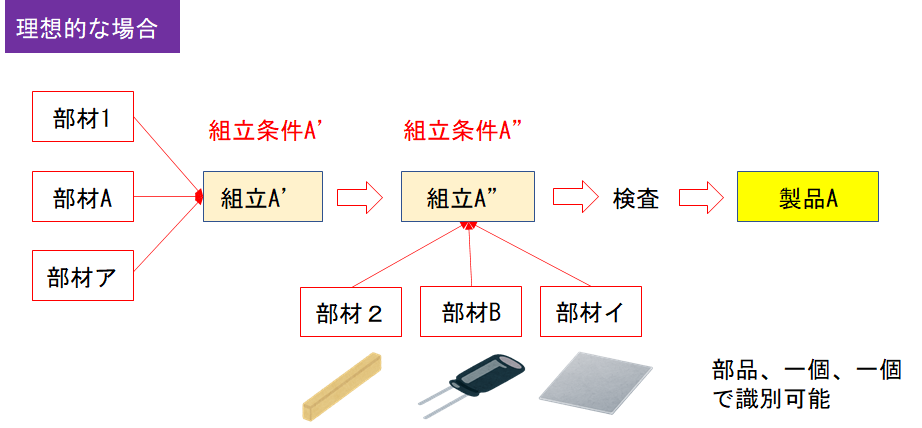

理想とするトレーサビリティーとは

出荷商品に対して、原料、部材、処理が、すべて1対1で調べられること。商品が決まれば、すべてが特定できるのが理想です。何か、不具合が発生しても、影響範囲を最小限に抑えることが出来ます。

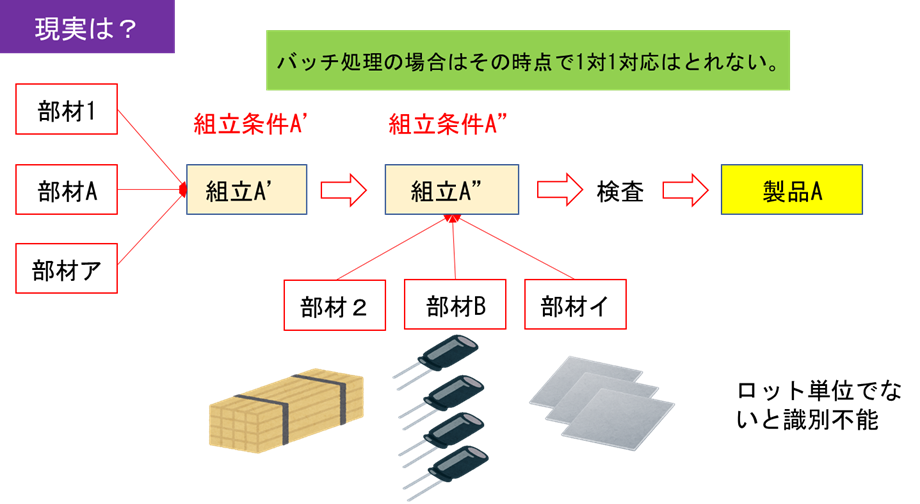

現実ではどうでしょう。部材は、通常、ある塊(ロット)で購入し、一個一個で識別は出来ません。

また、組立工程であれば、1台、1台、履歴を追うのは難しくないですが、何枚かをまとめて加工するバッチ処理のような加工が入ると、1対1対応で履歴を追うのは難しくなります。鉄とかガラスとか、原料を溶かして製品を作るような場合はそもそも、1対1対応など無理です。

従って、有る塊(ロット単位)で識別し、履歴が追えるように仕方なくそうしているのです。

- 識別単位は1個、1個識別できることが理想

- 現実は、諸般の事情から、塊として識別する必要が出てくる。(ロット単位)

実際にシステムを構築するには

ロット単位の確定

各工程毎に、適切なロット単位を決める必要があります。ロットには、加工条件なり、その他の付帯情報も大切なので、その情報が変わる時には、ロットを変える必要があります。

加工条件を基本変えないのであれば、生産日を単位として、加工の順番に枝番にすることも考えられます。購入品であれば、購入品のロット構成をそのまま使うのが部材メーカーとのやり取りもスムーズになり良いと思います。

識別ルール、運用ルールを決める。

ロット番号、現物表示、情報のながれ、作業を具体的に決めて行く必要がります。

一番原始的な方法は、ロット番号、加工条件を書いた紙を現物に貼って、次の工程に言ったら、どのロットを使ったのか追記して行く、加工指示書に、部品ロット××と指示して結果を記載してもらうといった方法です。

しかし、手間も多く、紙は不思議となくなったりするので、あまりお勧めしません。せめて情報はPCで管理できるようにはしたいものです。

ICタグやバーコードなどを使ったり、大手の製造メーカーはトレーサビリティーを確認するための専用ソフトを作って、色々な情報とリンクさせているメーカーさんも多いのではないでしょうか?

どこまで、お金をかけるか?手間をかけるか?といった話になります。

分別管理

ロット管理という事は、物をロット単位で動かさないと意味が有りません。記録、情報と実際の物の流れが一致している事も大前提になります、

その為には、ロット単位での識別管理、識別流動が必要です。

メーカーさんの製造工程を見させてもらうと、この部材はどのロットの物なのか、他のロットのものと混ざる可能性が無いのか、区分けも表示もなされていないと非常に不安になります。

ライン作業であれば、ロットにより、ラインを変えるとか、ロットに変わり目で何か仕切りのようなものを置くとか、そういった工夫が必要になると思います。

トレーサビリティーの確認

自分たちで、製品から原料まで、トレーサビリティーが確認出来るか、実際に試してみるとどこが問題か良く分かります。

初めのうちは、非常に時間がかかるでしょうし、何故か、端数を寄せ集めたミックスロットが多く、トレースの精度が確保できていないなど、問題点に気が付きます。是非、自分たちで検証してください。

ミックスロットとは不良が出たり、ロット単位の最小公倍数、あるいは最小公約数で常にロットが構成できるとも限らないので、端数品を寄せ集めたミックスロットを作る必要が出て来ます。ただし、ミックスロットばかりになると、そもそものロットトレースの精度が落ちるという事になります。

まとめ

- 履歴が追えないと、何かあった場合の影響が計り知れず、必須のシステムと考えられる。

- 履歴は1対1で追えるのが理想だが、現実的にはある塊(ロット)として扱う事になる。

- トレーサビリティのシステムを考えるには

- ロット単位を確定させる

- 識別ルール、運用ルールを決める

- 実際の流動に際して、ロット単位の分別管理を行う。

- トレーサビリティが確認できるか自分で検証する。

コメント