購入側と売る側の意識レベルを合わせるコミュニケーションです。

購入側では、サプラーヤーに最低限実施して欲しい事を明確にすることが大切です。被監査側も、サプライヤー側の要求するレベルを知るうえで非常にチャンスです。

なぜ、工程監査が必要か?

- 自社の商品の品質に直結するような購入品は、購入側もお客様に向けて品質を保証する必要がある。

- 新しいサプライヤー採用の場合、サンプルの評価だけでは分からないサプライヤーの実力を把握する。

自社の商品の品質に直結するような購入品で品質問題が発生した場合、購入品の品質問題は自社の商品の品質問題に直結します。

購入品のサプラーヤーさんの品質レベルを向上させるのは、自社の製造工程での品質レベルを上げる事と同じように必要な事になります。

また、新しいメーカーさんを採用するような場合、サンプルはチャンピョン品を出してくる可能性が高いです。一度工場を訪問し、量産に耐えうるサプライヤーさんなのか確認する事が大切になります。

効果的な工程監査の進め方

私が進めていた工程監査

チェックリスト

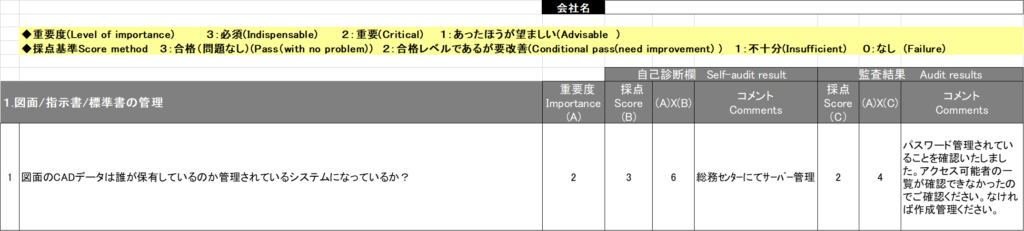

購入側が、要求する項目、レベルを明確にして関係者で共有することが大切です。重要度まで協議し、チェックリストのまとめます。

重要度は必須、重要、有った方が良いの3段階。採点基準は合格、問題なしが3点、そもそも対応できていない、システムが無いは0点、2点は要改善、1点は不十分です。まとめるのは大変ですが、一度作ってしまえば同じものを何度も使えるので便利です。

チェック項目

- 図面/指示書/標準書の管理

- 機密管理、最新版管理、変更管理、指示書など。こちらの依頼が確実にものに反映される事を確認するのが目的です。

- 情報管理

- 商品の情報が外に漏れるのも困るので、社内、および、外部への情報管理を確認します。

- QC工程表

- QC工程に必要な情報が盛り揉まれているか?リスク評価結果が盛り込まれているか?等を確認します。

- 製造工程

- 作業員の教育、必要な装置、治具の確認、作業方法の確認等です。

- 検査工程

- 検査方法が適切か?検査記録はしっかり残っているか?等確認します。

- 識別、トレーサビリティー

- 工程を確認して現物がどういった状態にあるのかパット分かる事。また、実際に、購入部品に至るまでロットトレースしてもらって、調査にどれだけ時間がかかるのか?どれだけ影響が広がるのか、確認してもらうようなことをします。

私が実施していた内容ですので、業種が変われば内容も変わってくるでしょう。いずれにしても関係者で内容を協議することが大切になります。

監査当日

監査

チェックリストをもとにQC工程表で工程の説明を受けた後、実際に現場に出て必要な項目を確認し、場合によっては書類の確認を行います。

クロージング

チェックシートに当日の確認内容を記載し、チェックシートを完成させたうえでクロージングを行います。自己採点と乖離が大きい項目など、すぐにわかるので効果的です。

こちらが重要と思う項目も点数化されているので伝わりやすいです。

私は、通常2日かけて監査をしていましたので、初日の結果は、宿に戻ってから、遅くなっても頑張ってシートを作り、二日目はクロージングの前にシートを完成させる時間をもらっていました。

色々、改善点が出てくるので改善計画をいつまでに提出してもらえるか決めて、監査は終了となります。

監査終了後のフォロー

改善計画に沿って、結果を報告してもらい、タイミングをみて現地訪問で確認する事になります。

その他の工程監査の進め方

私は30代の頃に営業/技術営業も経験しており、その時も多くの工程監査を受けて来ました。その頃の進め方です。お客様によって工程監査の進め方に細かな違いはありますが概ね同じです。

事前準備

チェックシートの形で送付されることは無かったと記憶していますが、当日、どのような流れにするのか、議題は何なのか、どのような事を議論したいのか、準備すべき資料は何なのか?といった所を営業担当がお客様と打ち合わせをします。

打ち合わせ内容を工場の品質保証部に伝え、準備してもらい事前に内容は確認します。

監査当日

どこのメーカーさんも、QC工程表で状況を説明し、製造工程や検査工程など確認して行きます。この流れは大体どこでもそうです。

そういった意味では、識別、トレーサビリティーと図面/指示書/標準書がオプションとも言えますが、逆に言えば、その項目の認識が、中小企業さんでは不足している事が多いので追加したとも言えます。

お客様によってはISO9001や自動車関連ではISO/TS16949に準じた監査をするお客様もいらっしゃいます。

クロージングでアクションアイテムをまとめ、改善計画を被監査側から提出するのは、大体どこでもそうです。

工程監査で気を付ける事

監査側が気を付けるべき事

- 物見遊山的に大勢で訪問しない。

- 折角の機会なので、工場見学のつもりで参加しようという方もいますが、受ける工場側は人数が増えれば現場案内するのもそれだけ大変です。この人は何のために参加したのだろう?と思われると、ちょっとした不信感を持ちます。

- 工場見学なら、その目的で別途行くのが良いと思います。

- 製造工程、検査工程のノウハウや技術情報を必要以上に引き出すのはNG、

- 当然。機密保持契約を結んでいても、すべての情報を監査側はオープンにしたくなければしなくて良いです。必要以上の事を聞いたりするのは礼儀違反だと思います。

- こちらが要求するレベル以上の要求はしない。気になると必要以上に細かな事を指摘しがち

- その指摘、大きなお世話かもしれません

- 改善内容の決定権はサプライヤーにある。

- 監査で具体的な対策までは決めないで、別途社内で議論したうえで回答してもらった方が良いです。その場で、こちらの意向を汲んで、断れなかったとした場合、結局、後で話が戻ってしまいます。相手には、こちらに言いたくない内部事情があるかもしれません。こちらの希望をしっかり伝えるのは大切ですが、相手に検討してもらう事も大切です。

- お客様対応で整備した可能性あり。(本当の姿は見せない?)

- お客様のために準備をするのは当然として、本当の姿が見えないほど、取り繕うサプライヤーさんもいらっしゃいます。時間が多少かかっても、その場で、こちらが適当に指定した件で書類を確認するのはやはり必要です。

- 仮に納入禁止とする場合、どうなったら納入再開になるのか明確に示し約束する。

- 目的は購入側と売る側のコミュニケーションです。と言いながら、実際に、納入停止の判断をする必要があれば、その旨説明し、どうなれば、解除されるか説明し約束することが大切です。私の場合、重要項目で、対応が取られていない場合には、納入停止としていました。

- 工程監査はあるレベルに到達したら、品質会議に移行し、その中でフォローして行く

- 工程監査は無理に継続する必要はありません。必要以上の指摘を避けるためにも、どこかで品質会議の中に包括してしまいましょう。

被監査側か気を付けるべきこと

- 監査員の要求するレベルをよく理解する。

- その場しのぎの回答をしない。

- 準備は十分に行う。

監査員の要求するレベルをよく理解することは大切ですが、必要以上に細かな事を指摘してくるお客様もいます。必要以上な指摘と感じたら、その理由、背景をしっかり聞きましょう。

思い付きで発言されたのなら撤回されるかもしれませんし、背景、理由が分かれば、他の提案は出来るかもしれません。

その場しのぎの回答はしないというのも、当然ですが大切です。しかし、お客様の前で社内議論する訳にも行きません。監査が二日に及ぶような場合、お客様が帰った後に社内協議を行い、二日目は昨日の振り返りから行うのも良いでしょう。

お客様は工程監査を行うという事は、魅力を感じ購入する前提で監査を行います。その点は自信を持っていただいてOKです。

監査を行う側も準備はそれなりに大変で、興味があるぐらいなら工場見学に行くことは有りますが、監査を行うほど暇な会社はまずないと思います。

最後に

「初めは、色々うるさい事を言ってくる人だと思ったが、品質保証だけでなく、ラインがシンプルになり、工場としての実力も上がった。非常に感謝している。」との言葉をいただき、私も大変うれしかった記憶が有ります。

監査や指摘を通じて、お互いの信頼関係が構築でき、成長できるように頑張りましょう。

コメント