リスクアセスメント(リスク評価)を行う事が目的ではありません。点数をつけると如何にも客観的に十分な対策が出来たように思いますが所詮人が想定する話に過ぎません。

その為には、適切なメンバーで現状を把握できるような準備をして、まずは、リスクを十分に洗い出すことが大切になります。

その為には、複数の目で見て、ハザード(危険源)とリスクの関連性を考える事が大切です。

リスクを適切に評価することや、定期的に見直す事。企業の価値観を改めて考える事も必要になります。

一方で、多くのメンバーの時間を取るのも事実です。すべてを網羅的に行うのではなく、FTAのように好ましくない事態を始めに想定し、そのテーマに絞って重点的にリスクマネージメントを行う事も大切だと思います。

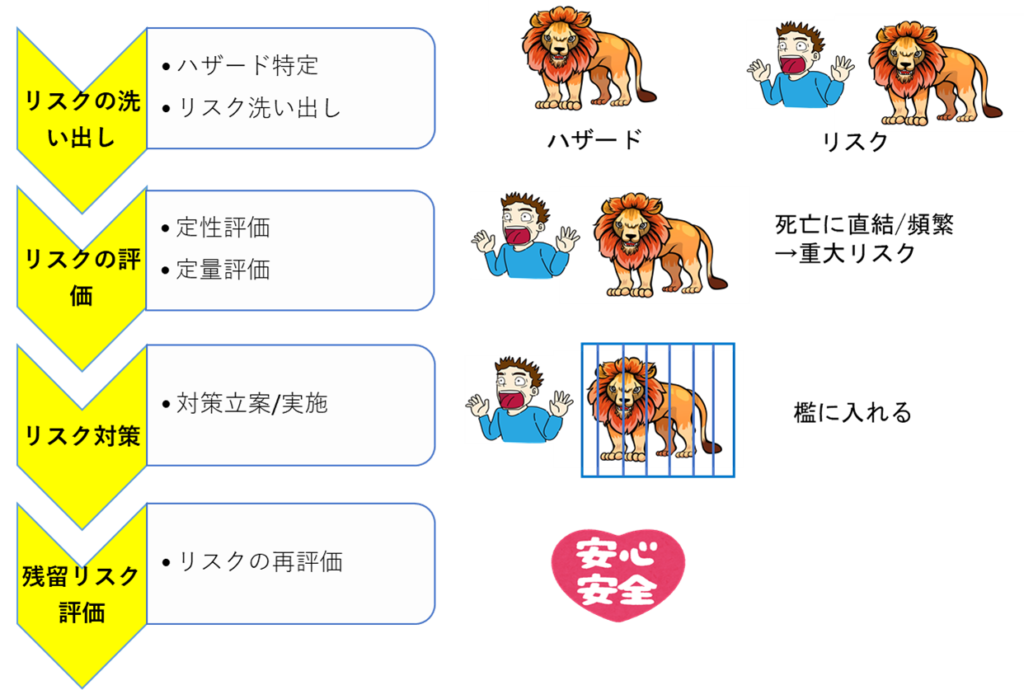

リスクマネージメントの流れ

- ハザード(危険源):有害となりうる可能性のある現実

- リスク:有害な現実が起こる可能性。不確実性

ライオンが街中をうろうろしていたら、ライオンそのものはハザードですが、それだけでは実害は有りません。ライオンと人が接触し実際に襲われて実害が発生する。その可能性の事をリスクと呼びます。

リスクは、発生確率と影響度を考慮して評価します。ライオンがうろうろしていたらまず重大リスクです。対策はライオンを檻に入れるなどが考えられます。

対策を打った後で改めてリスクを再評価し、許容で切りレベルであれば良し。まだ対応が必要なリスクが残っている場合は引き続き対策を考えて行きます。

リスクの洗い出し

メンバーと事前準備

一人の考えでは限界が有りますし、部署が変われば、見方も変わります。複数の部署から参加者をつのりブレストを行うのが大切です。

また、装置のリスクアセスメントであれば、装置の事に詳しいメンバーがいないと話になりませんし、実際に操作するオペレータの参加もMUSTになります。実際に装置を見ながらリスクを洗い出す必要もあるでしょう。

薬品などで有害物質を扱う時は、そもそもの薬品の特性をよく理解することが大前提で、SDS(安全データシート)などで有害性や化学特性/法律を確認しましょう。

一般プロジェクトの場合は、SWOT分析(強み/弱み/機会/脅威)や3C分析(自社/競合他社/お客様(市場))による情報の整理や、プロジェクト要件や開発計画書、等のような、プロジェクトの内容が分かる資料など、リスクを洗い出すのに必要な資料の準備が大切です。

リスクを洗い出すポイント

「○○(危険源)が××なので、△△して、■■になる。」

基本はKYT活動と同じ。「○○が××なので、△△して、■■になる。」です。○○がハザード(危険源)ですね。

ハザードとリスクの関連付けが評価や対策を考える際大切になります。

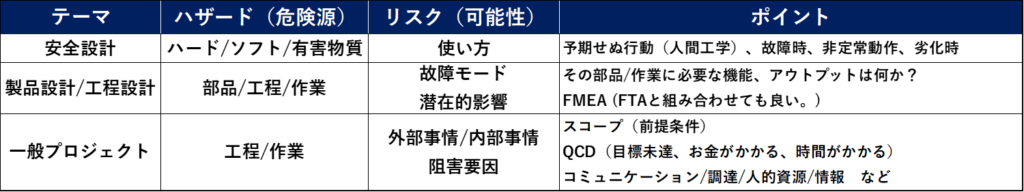

各テーマごとのポイント

安全設計

注意力が散漫になったり、体調が悪かったり、故障時にとっさに手を出してしまうなど、そういった思いがけない行動と、機械の構造、特性から危険源やリスクを考える事が大切です。

例えば、「コンベアーのギアーの回転部がむき出しなので、めまいを起こした時に、手をついてしまい、ギアーに手が巻き込まれる。」などです。

FMEA(製品設計/工程設計)

FMEAは故障モード(リスク)に着目しているのが特徴的で考えやすくなっていますが、潜在的な影響が広くなるなりすぎる傾向が有り、議論がぼやける面もあります。

安全面で考えるのなら、故障モードだけでない、正常な動作でも想定されるリスクは有りますので、改めて安全面でのリスクを洗い出すのが良いと思います。

機能面で言えば、故障モードを考えるFMEAが有効ですが、部品点数が多く、網羅的に実施することで時間も要します。FTA(故障の木解析)と組み合わせて、重大懸案事項から部品や工程の対象範囲をある程度絞ることも必要かと思います。

良ければ以下の記事を参照してください。

一般プロジェクト/一般業務

活動する上での阻害要因が何か?それが現実化する社内事情/外部事情は何か?を整理するのがまず最初にやることになります。プロジェクトではなく通常の業務にも言える事です。

SWOT分析、3C分析など、リスクを考える上でのフレームワークは提唱されていますが、状況を整理するのには有効ですが、具体的にリスクを洗い出すには、もう少しミクロ的な目が大切だと思っています。

具体的には、その作業の目的は?アウトプットは?それが上手く行かない場合の阻害要因は何?どんな事情?を考えるといいかと思います。

例えば、「〇×の部品調達で、メーカーの繁忙期に当たるため、納期遅れが発生する。」などです。

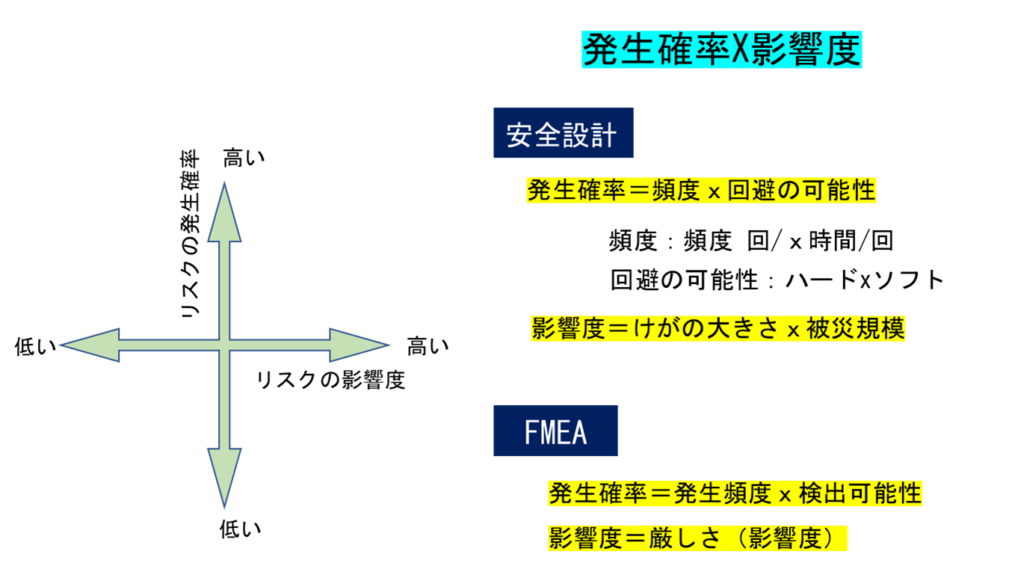

リスクの評価

発生確率と影響度のマトリックスで評価するのが基本です。発生確率と頻度はテーマにより、より細かく規定する事が多いです。

安全の評価

今、私が勤めている職場で行われている評価方法を以下に説明します。

発生確率 = 頻度 X 回避の可能性

頻度 ₌ 1週間当たり何回行うか? X 1回当たりの作業時間/被爆時間

回避の可能性 = 設備的に危険源に近づけるか? X 管理面の対策は十分か?

管理面の対策 = 安全ルールの程度 X リスクそのものの気が付きやすさ

影響度 = 怪我の程度 X 被災規模

頻度は、1週間当たり、何回行うか?の回数と一回当たりの時間(作業時間/被爆時間)を見積もりマトリックスで評価します。

回避の可能性はハードとソフトのマトリックスで評価します。ハード面とは、誰でも危険源に近づける状態から設備的に危険源に近づけないようになっているまで、ソフト面とは、そもそも安全ルールが無いから、ルールがあり、教育が徹底され、且つ、適切な表示がされているまで、でレベル分けをして評価しています。

ソフト面では、管理状況に加えて、被災そのものが気が付きやすいか?といった評価も加えます。死角が多く、動きが速い物は気が付きにくい。ゆっくり動く、見やすい物は分かりやすい。注意力が散漫なときでも気が付くか、集中力が必要か?といった点で考えても良いです。

影響度はけがの大きさ、まさしく死亡するような物か、微小災害で済むような物か、被災規模は何人、同時に被災するか?のマトリックスで考えます。

FMEA

FMEAでは故障が発生する前に検出する可能性を考慮に入れて発生確率を見積もります。

一般プロジェクト/一般業務

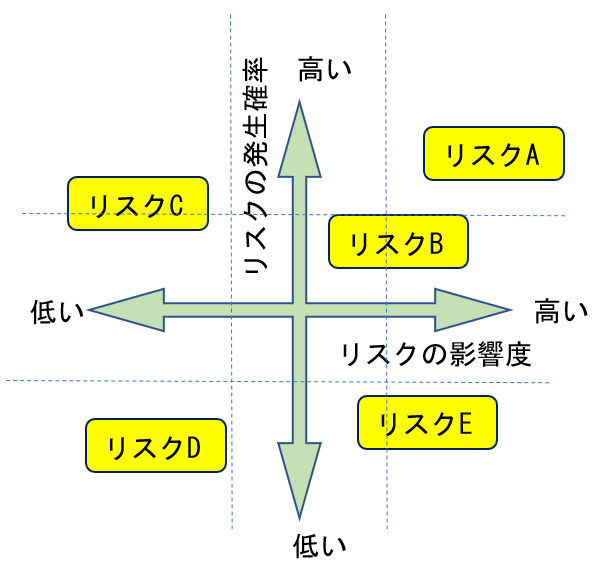

定量的にまとめるのが難しく、他の事例と比較することで、影響度と発生確率のどの位置に該当するか、ポストイットなどで貼って、議論することが大切になると思います。

右の図をイメージしてもらうと良いです。リスクAはもう少し発生確率は低い。等、関係者で一番しっくりくるまで議論することになります。

リスク・マトリックスとも呼ばれているようです。(右図参照)

マトリックスが完成したら、縦軸、横軸とも3段階に分け、掛け算することで点数化しましょう。単純に横軸、縦軸を3等分してどこにリスクが入るか考えれば良いと思います。

例えば、リスクAは3X3で9点、リスクDは1X1で1点、といった具合です。

リスク対策

対策立案

許容レベルを明確にする

リスクをゼロにするのは非常に非効率的です。現実に、どの程度であれば許容できるのか?を決めておき、許容できない物に対して対策を考えて行く事になります。

具体的には、発生率×影響度で何点以下、あるいは、マトリックスの左下のどの部分までなら許容でき、対策は打たない。等と決めておく事が大切です。

リスク回避/低減/転移/保有

リスク回避とはハザード(発生源)を取り除くことです。設計変更をして、 危険な作業の廃止や変更、危険性や有害物質の低い材料への変更、等 を行う事です。

低減は、ハザード(危険源)との接触を避ける。あるいは、接触しても、被害が発生しないようにすることです。安全面で言えば、機械的にインターロックなどで接触を避ける。あるいは、管理や保護具の見直しで被害を防ぐことがこれに当たります。

転移は、リスクを他の方法で代替する。具体的には保険に加入するとか、一般的には金額的な補償を考える事がこれに相当します。

保有は、リスクを受け入れる。何もしない。という事です。

実施

対策立案が出たら実施するかどうか判断する必要が有りますが、その際に大切になるのは、費用対効果です。

ハザード(発生源)を変更すれば、リスクは確実に下がりますが、発生源だけでは有害な望ましくない現実は発生しないのも事実です。また、発生源対策にはお金がかかる事が多く、予期せぬ2次被害を引き起こす事もあり得ます。

残留リスク評価

実施後は、残っているリスクを再評価して、必要なら追加の処置を行います。

リスクマネージメントで大切な事、まとめ

- ハザード(危険源)とリスク(望ましくない現象が起こる可能性)を区別する。

- リスクを洗い出す際には、複数の目で、事前準備をした上でブレストを行う。

- リスクを洗い出す際には、ハザードとリスクの関連性を想定して洗い出す。

- リスク評価は発生確率X影響度で行うが、テーマにより、より細かな評価を行う。

- FMEAではFTAと併用するのも有効な方法。

- 対策を打つ際には、許容できるリスクレベル(受け入れるレベル)を明確にする。

- ハザード(危険源)を取り除くのが望ましいが費用対効果や2次リスクを考慮し対策は決める必要がある。

- 対策を打つ際には費用対効果、2次リスクも考慮に入れて判断する。

参考図書

- プロジェクトマネジメント実践講座 伊藤大輔 日本実業出版社

- リスクのしくみ 石井至 東洋経済新報社

コメント